Российская Федерация занимает первое место в мире по длине трубопроводных магистралей. Протяженность только магистральных трубопроводов превышает 250 тыс. километров.

Одним из определяющих факторов долговечности и эксплуатационной надежности трубопроводов является соблюдение технологических требований как при строительстве новых, так и при эксплуатации построенных трубопроводов. При строительстве современных объектов транспортировки придается огромное значение соблюдению правил и норм производства работ, а так же применению современного оборудования, обеспечивающего надежное функционирование на протяжении всего срока эксплуатации.

Однако, в эпоху становления нефтегазовой отрасли России, в середине ХХ века, необходимо было в кротчайшие сроки обеспечить бесперебойную транспортировку углеводородного сырья от мест добычи до конечного потребителя. В свою очередь, опережение сроков строительства, труднодоступность объектов нефтегазодобычи, отсутствие качественного оборудования и материалов — все эти факторы повлияли на качество проведения работ по строительству нефтегазовых сетей, которые эксплуатируются и по сегодняшний день [1, с 29].

В 90-е годы, в эпоху экономического и социального кризиса, а так же нестабильного состояния эксплуатирующих организаций основным видом восстановления изношенных трубопроводов являлся выборочный ремонт. За счет этого удалось уменьшить количество аварийных ситуации и отказов газопроводов. Стоит отметить, что при строительстве новых магистралей в 70-80-е гг. применялось изоляционное покрытие с фактическим сроком службы 10-15 лет, что в 2-2,5 раза ниже амортизационного срока службы газопроводов и заявленных эксплуатационных параметров на материалы, а внутреннюю изоляцию вообще не предусматривали [2, с 3710]. Из вышеизложенного можно сделать выводы, что данное покрытие давно утратило свои защитные свойства и металл стенки труб подвержен коррозионному повреждению. Учитывая объем ремонтных работ и острую необходимость в качественном антикоррозионном покрытии, напрашивается вывод о целесообразности разработки новых методов проведения переизоляции и внедрения их в технологический процесс.

При производстве ремонта гидроизоляционного покрытия в трассовых условиях, процесс замены осуществляется механическим способом, при помощи специализированных машин, образующих изоляционную колонну. Устройства закрепляются на подвешенный трубопровод и осуществляют воздействие по всей его окружности.

Первоначально следует очистная машина, которая очищает трубу от старого покрытия, за ней следует машина финишной очистки, которая производит конечную подготовку поверхности к нанесению нового покрытия. Рабочим механизмом обоих устройства являются вращающиеся скребки и щетки, которые и осуществляют воздействие на трубопровод. За очистными машинами следует подогревающая машина, предназначенная для доведения металла стенки трубопровода до оптимальной температуры, за ней — грунтовочная машина. После нанесения грунтовки, приступают к процессу изоляции, который, в зависимости от типа антикоррозионного покрытия, осуществляется либо машиной для нанесения мастики, либо для нанесения полимерной ленты, оборудованной шпулями.

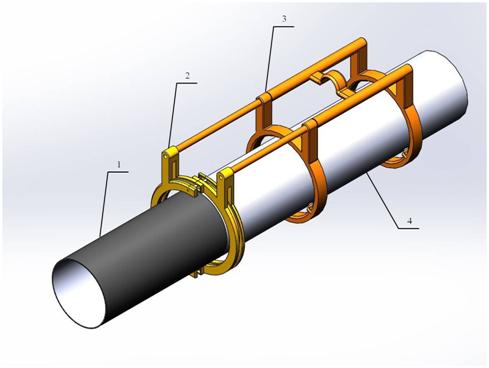

По аналогии с предыдущим методом, можно осуществить очистку и подогрев трубы при помощи лазерного комплекса. Для этого на трубопровод монтируется модуль кольцевого типа, с двумя оптическими излучателями, установленными на специализированные рельсы, обеспечивающие их перемещение (рис.1).

Рисунок 1. Переизоляция в трассовых условиях.

1 –дефектное изоляционное покрытие трубы; 2 – модуль с оптическими излучателями; 3 – специализированный держатель; 4 – очищенный трубопровод.

Устойчивость установки достигается при помощи специального держателя, оборудованного роликами, который жестко стыкуется с очистным модулем и обеспечивает его центрирование и плавное перемещение. Каждый излучатель имеет ход по дуге до середины трубы, при этом находясь друг напротив друга, обеспечивают полную круговую очистку и подогрев трубы. Перемещение всей установки по трубопроводу осуществляется при помощи грузоподъемного механизма. В состав всего комплекса входит очистное устройство с оптическими излучателями, держатель, специализированный автомобиль, оборудованный грузоподъемным механизмом, непосредственно самим лазерным модулем и системой автоматики и управления процессом очистки трубопровода.

При проведении работ данным методом можно добиться снижения затрат на приобретение и содержание машин, так при очистке и подогреве с помощью лазерного комплекса отпадает необходимость в приобретении двух очистных и подогревающей машин в рамках одной колонны. Снижается количество персонала, необходимо для проведения ремонтных работ. Более того, происходит уменьшение времени на производство работ, что, в свою очередь, приводит к снижению потерь денежных средств предприятия от остановки транспортировки продукта. Полная автоматизированность процесса очистки и прогрева трубы снижает влияние человеческого фактора, способного привести к нарушению технологий.

В целом, применение лазерных технологий позволит усовершенствовать процесс ремонта гидроизоляционного покрытия магистральных трубопроводов, а так же снизить его трудоемкость. Данный метод очистки позволит обеспечить высокую адгезионную способность металла стенки трубы, а за счет высокого КПД сократить расходы на электроэнергию. Волоконные лазеры являются уникальным инструментом, открывающим новые возможности в разных областях промышленности и жизни человека.

Список литературы:

- Иванов В.А., Савиных Ю.А., Зыков М.А. Альтернативный метод замены наружного дефектного гидроизоляционного покрытия трубопроводов // «Фундаментальные исследования» №2 (часть 17) 2015, стр. 3709-3712.

- Зыков М.А., Иванов В.А. К вопросу применения современного оборудования для ремонта изоляционного покрытия магистральных трубопроводов // Известия вузов «Нефть и газ». Тюмень, 2014. №4. стр. 29-35.[schema type=»book» name=»РАЗРАБОТКА СОВРЕМЕННЫХ МЕТОДОВ РЕМОНТА ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДОВ» description=»На сегодняшний день большое количество магистральных трубопроводов требует немедленного ремонта. Предприятия-производители оборудования поставляют на рынок все более новые и совершенные устройства. Однако не всегда их применение позволяет уменьшить сроки производства ремонтных работ. Таким образом, является целесообразной разработка альтернативных ремонтных установок, исключающих, к примеру, производство земляных работ.» author=» Зыков Максим Александрович, Макридина Юлия Викторовна» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-03-13″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_30.05.2015_05(14)» ebook=»yes» ]