Одной из основных деталей рабочих органов почвообрабатывающих машин является плужных лемех. Лемех предназначен для подрезания почвенного пласта толщиной 20…35 см, его частичного крошения и подачи почвенной массы на корпус плуга. Он должен сохранять в течение всего срока эксплуатации основные функциональные качества: способность к заглублению в почву, подрезание и сохранение толщины пласта, ход плуга по толщине, крошение почвы, минимальные энергозатраты и безопасность труда.

Признаками предельного состояния лемеха являются: прекращение (полное или частичное) выполнение заданной функции; отклонение технологических и экономических показателей качества за пределы установленных норм (выглубление или уменьшение толщины подрезаемого пласта). Все указанные факторы снижают качество вспашки. Лемех в процессе эксплуатации может приобретать устраняемый дефект, который определяет его предельное состояние, или отказ, приводящий к выбраковке. Критерии предельного состояния для лемеха необходимо анализировать с учетом различных типов почв (таблица 1). Наработка до первого отказа у плужных лемехов составляет от 5…10 га на песчаных почвах и до 40…60 га на черноземах, при этом основными причинами отказов служат: износ носка лемеха; области полевого обреза; лезвия. Действительно, в условиях интенсивного абразивного изнашивания, которому подвергается лемех в процессе работы, лезвие изменяет свою геометрическую форму – образуется затылочная фаска, закругляется и изнашивается носок; происходит изнашивание пятки рабочей поверхности; формируется лучевидный износ и уменьшается ширина лемеха. Помимо этого, при столкновении лемеха с каменистыми включениями могут возникнуть изгибы, скручивание и разрушение (поломка)

Анализ износа рабочих органов плугов на подзолистой почве показал [[1]], что лемеха выбраковываются задолго до достижения ими такой ширины, когда начинает изнашиваться стойка корпуса плуга. Это обстоятельство приводит к необходимости введения соответствующего различным почвенным условиям признаков предельного состояния.

При обработке почвы долотообразным лемехом интенсивное абразивное изнашивание лезвия приводит к формированию затылочной фаски [[2]]. Угол наклона и затылочная фаска, в некоторой степени, зависят от типа почв и приводят к образованию различных дефектов.

С учетом изменения механического состава, влажности и твердости почв ширину затылочной фаски в пределах 4 – 5 мм можно считать предельным состоянием, если угол ее наклона к дну борозды равен в среднем 20 °.

Таблица 1.

Критерии предельного состояния лемехов

| Категория и тип

почвы |

Твердость

почвы, МПа |

Коэффициент изнашивающей способности | Влажность

W, % |

Возникающие дефекты | Наработка,

га |

| І Песчаная и супесчаная | 1,5…2,0 | 2,05…2,75 | 10…11 | Износ лемеха по толщине, износ области, примыкающей к полевому обрезу, сквозное протирание, износ носка на величину более 45 мм, обломы, изгибы | 3…10 |

| ІІ Суглинки | 1,5…3,0 | 1,10…2,21 | 14…18 | Износ по ширине и толщине, лучевидный износ, появление затылочной фаски, обломы, изгибы, трещины | 12…20 |

| ІІІ Глинистая | 3,0…4,0 | 0,41…1,25 | 12…16 | Затупление, износ лезвия по ширине лемеха на величину наплавленного слоя – 7…8 мм, при пониженной влажности изломы носка, обломы, изгибы, трещины | 15…25 |

Отказы по предельному состоянию, прежде всего, связаны с ускоренным износом носовой части лемеха. При вспашке глинистых, песчаных почв выступающий перед лезвием носок долотообразного лемеха первым внедряется в почву, обеспечивая заглубление лемеха и устойчивость лемеха при пахоте. Высокое давление, реализуемое в зоне повышенного силового контакта режущей кромки носка с почвой, вызывает его опережающее изнашивание по отношению к лезвию [[3]]. Опережающее изнашивание носка отрицательно сказывается на качестве вспашки задолго до потери ресурса лемеха, при этом основной критерий – предельный износ носка. При этом износ лемеха по ширине может быть минимальным или отсутствовать вообще. Повышенная заостряемость носка обеспечивает заглубление лемеха даже при затупленном лезвии, что увеличивает ресурс. Однако при вспашке высокоабразивных песчаных почв заострение и сопутствующее ему снижение толщины носка столь велики, что носок теряет прочность и под действием заглубляющей силы изгибается вниз, в сторону дна борозды или под действием давления почвы протирается. Это является одной из характерных причин предельного состояния лемеха на этих почвах.

По результатам многолетних исследований, в зависимости от гранулометрического состава почв Нечерноземной зоны РФ и с учетом ее изнашивающей способности (таблица 1.), возможно выделить критерии предельного состояния лемехов, эксплуатируемых на почвах области [[4]]:

– ширина лемеха не лимитирует его работоспособность;

– лемеха с износами носка до 45 мм в объеме вероятности 60% пригодны к дальнейшей эксплуатации, остальные могут быть восстановлены;

– ширина лучевидного износа не лимитирует работоспособность лемеха, однако имеют место случаи выхода лучевидного износа к переднему обрезу носка, что влечет за собой отказ лемеха;

– наиболее значимой геометрической характеристикой износа, ограничивающей наработку на отказ лемеха является глубина лучевидного износа, а также остаточная толщина стенки лемеха. Величину лучевидного износа можно считать критерием «отказности»;

– прогиб лемеха не будет определять предельное состояние, так как устраняется крепежными болтами при установке лемеха.

Проведенный анализ и опыт многолетней эксплуатации, позволяет классифицировать дефекты, встречающиеся при работе плужных лемехов на песчаных, супесчаных, суглинистых, глинистых почвах (таблица 2).

В настоящее время лемеха, утратившие по тем или иным причинам работоспособное состояние, фактически не восстанавливаются. Лишь в некоторых ремонтных мастерских производят оттяжку и правку. Однако нарушение технологических норм (проведение термической обработки) сводит ресурс этих деталей к минимуму.

Но основной причиной, затрудняющей организацию производства по восстановлению лемехов, следует считать отсутствие несложных технологических процессов, материально-технической базы.

Таблица 2.

Дефекты плужного лемеха

| Наименование дефекта | Коэффициент

повторяемости |

Состояние

(предельное /критическое) |

| Трещины | 0,02 | Предельное, возможно восстановление |

| Затупление лезвия | 0,03 | Предельное, возможно восстановление |

| Обломы, изгибы, скручивание | 0,05 | Критическое |

| Износ по ширине | 0,06 | Предельное, возможно восстановление |

| Сквозное протирание в области, примыкающей к полевому обрезу | 0,12 | Предельное, возможно восстановление |

| Износ по толщине не более 6 мм | 0,15 | Предельное, возможно восстановление |

| Износ носка | 0,30 | Предельное, возможно восстановление |

| Образование затылочной фаски | 0,50 | Предельное, возможно восстановление |

| Образование лучевидного износа | 0,84 | Предельное, возможно восстановление |

Поэтому для увеличения ресурса плужных лемехов, поддержания в работоспособном состоянии почвенных агрегатов необходимо внедрения современных упрочняющих способов восстановления на существующих производственных мастерских.

Увеличение долговечности лемехов плугов возможно при использовании технологий, сочетающих восстановление и упрочнение, предупреждающих интенсивное абразивное изнашивание. В тоже время применение способов устранения лучевидного износа не должно оказывать влияния на появление изгибов, разрушений, короблений, износов в других частях детали при их последующей эксплуатации. При этом необходимо выдержать геометрию восстановленного лемеха, отвечающую агротехническим требованиям. Широкими возможностями в этом плане обладает двухслойная наплавка, где промежуточный слой имеет повышенные упругие и пластические свойства, в сравнение с поверхностным износостойким покрытием.

Ввиду специфики изнашивания восстановленных двухслойной наплавкой лемехов с образованием поверхности высокой твердости (HRC 52…60) принятые в литературе критерии предельного состояния в этом случае не могут быть применимы, поэтому в качестве критерия отказности принята трапецеидальная форма восстановленных лемехов.

Оценка износа испытуемой детали может проводиться по потере массы (∆mi), либо по утраченным размерам: носка, толщины и лезвия (ширины), так как оценивать износ другими способами затруднительно.

Применение двухслойной наплавки при упрочняющем восстановлении лемеха позволяет избежать явления трещинообразования износостойкого поверхностного слоя и значительно уменьшает склонность к изломам восстановленной области. Наличие относительно мягкого подслоя способствует образованию структур, снижающих вероятность появления трещин. Увеличение времени термического влияния от наплавки, особенно в период остывания, будет способствовать снижению остаточных напряжений.

Для подтверждения выдвинутых соображений проведены натурные испытания по трем технологиям восстановления геометрии лучевидного износа (Таблица 3) [4].

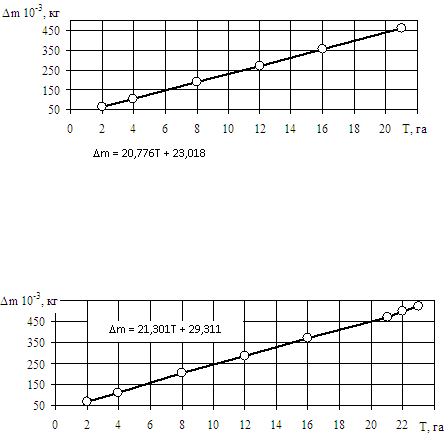

В ходе эксперимента проводилась оценка зависимости износа лемеха по массе от наработки. Таким образом, износ по массе в функции наработки носит линейный характер и его протекание, выраженное в математической форме, одинаково для всех вариантов рассматриваемой технологии (рисунок 1).

Предельное состояние лемехов наступает примерно при вспашке 20…23 га (испытания на супесях). Такое количество пашни превышает норматив, вырабатываемый лемехами в заводском исполнении, более чем в 2 раза. Тем не менее, достигнутый ресурс нельзя считать конечным.

Таблица 3

Классификация технологий наплавки лемехов при восстановлении

| № варианта | Электродный

материал первого слоя |

Дополнительные

воздействия |

Электродный

материал второго слоя |

Дополнительные

воздействия |

|

Технология 2 — Двухслойная наплавка без дополнительных воздействий на восстанавливаемую область |

||||

| 2.1. | Э-42А-УОНИИ-13/55 | Нет | Э-320Х25С2ГР-

Т-590 |

нет |

| 2.3. | Э-42А-УОНИИ-13/55 | Охлаждение на воздухе в течение 30 мин | Э-320Х25С2ГР-

Т-590 |

Охлаждение

каждого валика |

| 2.4. | Э-42А-УОНИИ-13/55 | Охлаждение на воздухе в течение 30 мин | Э-320Х25С2ГР-Т-590 | нет |

|

Технология 3 — Двухслойная наплавка и дополнительные виды упрочнения без термообработки |

||||

| 3.1. | Э-42А-УОНИИ-13/55 | Охлаждение на воздухе в течении 30 мин | Э-320Х25С2ГР-

Т-590 |

Обварка по контуру электродом Т-590 |

| 3.2. | Э-42А-УОНИИ-13/55 | Охлаждение на воздухе в течение 30 мин | Э-320Х25С2ГР-

Т-590 |

Армирование электродом

Э-42А |

|

Технология 4 — Двухслойная наплавка с дополнительной термической обработкой |

||||

| 4.1. | Э-42А-УОНИИ-13/55 | Нет | Э-320Х25С2ГР-

Т-590 |

Охлаждение в воде |

| 4.2. | Э-42А-УОНИИ-13/55 | Охлаждение на воздухе в течение 30 мин | Э-320Х25С2ГР-

Т-590 |

Охлаждение в воде |

В качестве дополнительных мероприятий по увеличению наработки были предложены методы: обварка по контуру носка с лицевой стороны и методы армирования. Все применяемые варианты технологических приемов позволили увеличить наработку на 7…12 га на лемех. Для приема, заключающегося в обварке по контуру носка, повышение наработки связано с увеличением стойкости к изнашиванию нижней части носка, так как упрочнение проводилось наваркой валиков электродом Т-590, обеспечивающим твердость около 60 HRC .

Упрочнение, дающее максимальный ресурс (способ 3.1) достигается за счет применения электрода Т-590. Еще одним фактором, позволяющим повысить износостойкость, как известно, является обеспечение «проскальзывания» абразивных частиц по армирующим валикам, снижая тем самым их путь контактирования с рабочей поверхностью [2].

Рисунок 1– Износ по массе ∆m в зависимости от наработки (Т), для двухслойной наплавки без дополнительных воздействий

Особенностью анализируемых технологий является неодинаковость нарастания ∆m, выраженное математическими формулами, что указывает на значительное различие в процессах восстановления – способах и материалах.

Этими технологическими приемами обеспечивается несколько большая потеря массы по сравнению с другими методами из-за наличия дополнительного материала. В тоже время армирование электродом Т-590 снижает суммарное ∆m, так как наплавленный металл отличается повышенной стойкостью к абразивному изнашиванию.

Результаты применения упрочняющих методов, основанных на элементах наплавки, показали в целом положительный результат, однако требуют определенных затрат как в финансовом, так и в технологическом отношениях.

Термообработка, заключающаяся в охлаждении со скоростью выше критической (охлаждающая среда – вода) сразу после окончания наплавки увеличивает ресурс лемеха до наступления предельного состояния примерно на 30…35 %, в сравнении с методами, где не применяются дополнительные воздействия – технология 2. В этом случае, по-видимому, имеют место закалочные процессы, которые оказывают существенное влияние на износостойкость металла лемеха (сталь Л53); в особенности лезвийной части и нижней области полевого обреза.

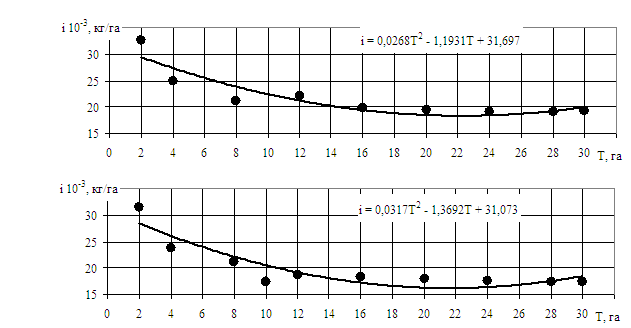

Для полноты обсуждения результатов полевых испытаний проводилась оценка стойкости к изнашиванию (интенсивность изнашивания) лемехов, подвергнутых восстановлению по всем рассматриваемым технологиям. Показатель i определется как отношение потери массы ∆m количеству обработанной почвы Т. Динамика интенсивности изнашивания подчиняется уравнению второго порядка для всех испытуемых лемехов. Наиболее интенсивно изнашивание происходит в первый период эксплуатации при наработке 6…8 га, обусловленное приработкой лемехов и резанием поверхности от воздействия абразивных частиц. Стабилизация процесса наступает примерно при наработке 5…8 га. Наработке 5 га соответствуют лемеха, наплавленные электродом Э-42А, так как интенсивность i в этом случае очень высокая и достигает более 100 г/га. Падение i до 30 г/га увеличивает период приработки, но обеспечивает плавный характер изнашивания. Величина периода стабильного изнашивания зависит от технологии восстановления и зависит от наличия наклепа поверхности, достижения оптимальной шероховатости и некоторым изменением геометрии лемеха от воздействия с почвой.

Увеличение интенсивности изнашивания после стабилизации связано с ростом контактных напряжений и как следствие разрушением поверхностных слоев. В итоге, полевыми испытаниями установлено, что высокую наработку имеют лемеха, восстановленные по технологическим вариантам: 2.4; 3.1; 3.2; 4.1; 4.2 (рисунок 2). В тоже время ряд этих приемов могут иметь ограниченное применение по ряду причин: склонность к трещинам и изломам носка, сложность технологического процесса, повышенная склонность к короблению (вариант 4.1).

Рисунок 2 – Интенсивность изнашивания i в зависимости от наработки (Т) для двухслойной наплавки с дополнительной термической обработкой

Таким образом, анализ технологий двухслойной наплавки показывает, что эти приемы, возможно, использовать при восстановлении лучевидного износа в области носка лемеха, достигая при этом ресурс с 25 до 35 га, соответственно технологическим вариантам и условиям эксплуатации.

Список литературы:

[1] Михальченков А.М., Изменение геометрических параметров лемехов после их эксплуатации на супесчаных почвах [Текст] / А.М. Михальченков, А.П. Попов // Достижение науки и техники в АПК. – № 8. – 2003. – с. 26-28.

[2] Бернштейн Д.Б., Абразивное изнашивание лемешного лезвия и работоспособность плуга [Текст] / Д.Б. Бернштейн // Тракторы и с.-х. машины. – 2002. – № 6. – с. 39-42.

3 Михальченков А. М. Технологические приемы повышения ресурса лемехов [Текст] А. М Михальченков., И.В. Козарез, С. И. Будко // Сельский механизатор. – 2008 – №2 С. 39-41.

4 Козарез И.В. Упрочняющее восстановление плужных лемехов двухслойной наплавкой [Текст] : дисс….кан. тех. наук / И.В.Козарез. — М., 2008. – 178 с.[schema type=»book» name=»ОЦЕНКА СПЕЦИФИКИ ИЗНАШИВАНИЯ ДЕТАЛЕЙ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН » description=»Выявлено, что для повышения ресурса деталей рабочих органов почвообрабатывающих машин выбор технологии восстановления зависит от условий эксплуатации и полученного дефекта.» author=»Козарез Ирина Владимировна» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-01-18″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_28.11.15_11(20)» ebook=»yes» ]