Процессы подготовки порошков к формованию занимают важное место в общей схеме производства спеченных материалов и изделий. Почти во всех случаях возникает необходимость в специальных операциях подготовки для придания порошку определенных химических и физических характеристик, а именно: отжиг, рассев и смешивание.[1]

Для получения однородной смеси приготовление шихты для изготовления поршневых колец двигателей внутреннего сгорания необходимо проводить в специальных смесительных устройствах. Как известно, шихта считается однородной лишь в том случае, если при взятии пробы химический состав ее соответствует заданным. Для этого проводиться химический анализ проб шихт.

При длительном хранении смеси может появиться сегрегация, поэтому для каждого опыта порошковую смесь необходимо готовить незадолго до прессования.

Каждый компонент шихты заданного состава подсчитали в граммах, считая, что масса образца 100∙10-3 кг (для удобства вычисления). Например, для образца первой строки матрицы содержание углерода (в 10-3 кг по массе):

С = ![]() 0,2; Мg =5 ;Ni = 3; Fе -ост.

0,2; Мg =5 ;Ni = 3; Fе -ост.

Для повышения пластичности и получения жидкой фазы образцов поршневых колец содержание марганца необходимо выбрать равной 5,0∙10-3 кг, стеарат цинка – 0,8∙10-3 кг. Аналогичным является необходимым определение содержания шихты в опыт. Взвешивание необходимо проводить на оптических весах с точностью до 0,001∙10-3ах кг.

При подготовке образцов является целесообразным выбрать математический метод планирования экспериментов в металловедении [2,3].

В этом случае появляется возможность построить аналитическую модель процесса, проанализировать с ее помощью явления, оценить влияние различных факторов на свойства порошковых материалов и проще перейти от стадии лабораторных исследований к промышленной технологии, получить максимум информации при минимальных затратах.

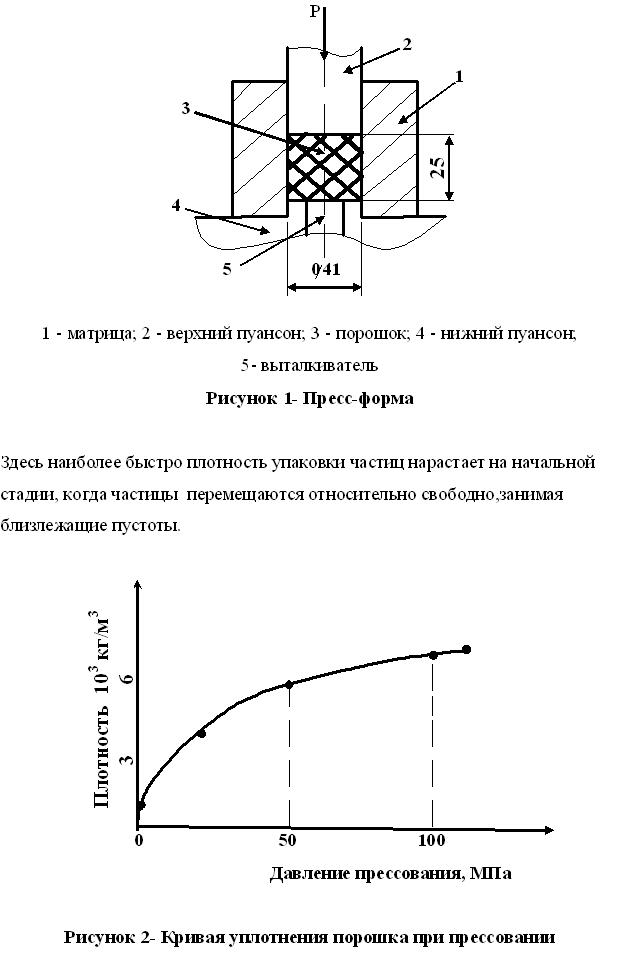

Прессование представляет собой формование заданных образцов путем приложения давления к порошку, который находится в закрытой форме. Сущность самого процесса заключается в изменении объема, формы, размеров и свойств порошка. Объем изменяется из-за того, что при прессовании отдельные частицы в результате смещения заполняют пустоты. Поэтому с научной точки зрения прессование можно рассматривать как увеличение контакта между частицами порошка за счет деформации внешними силами Р (рисунок 1). Известно, что между частицами прессуемого порошка находится воздух, по мере уплотнения он начинает оказывать препятствие уплотнению. По характеру кривой, при прессовании металлические порошки уплотняются монотонно рисунок 2. Для выполнения намеченных исследований необходимо выбрать статическое прессование, как наиболее приемлемое для изготовления поршневых колец. Для изготовления образцов смесь с необходимыми компонентами тщательно смешивают и прессуют на прессе К-8130 с расчетным усилием 111,6 МПа.

К концу этой стадии частицы оказываются уплотненными максимально, появляется горизонтальный участок. Сопротивление частиц сжатию велико и, несмотря на возрастание давления, порошок некоторое время не уменьшает своего объема, так как частицы не перемещаются относительно друг друга и испытывают лишь упругую деформацию. Когда давление прессования превышает сопротивление сжатию порошкового материала, начинается его уплотнение за счет пластической деформации частиц. Значит чем пластичнее частицы, тем при более низких давлениях происходит уплотнение образца.

Исследования показывают, что плотность по сечению порошкового образца неодинакова. При этом прочность прессовок растет не с твердостью, а с мягкостью и пластичностью порошкового материала на основе железа.[4]

Прессуемость и формуемость — важнейшие технологические характеристики порошков. Высокая прессуемость порошков облегчает и удовлетворяет процесс формования. Исследуемые порошки хорошо формуются, дают прочные, не осыпающиеся прессовки. Установлено что прессуемость зависит от пластичности частиц порошка, а формуемость зависит от формы и состояния поверхности частиц.

Неравномерная плотность образца может оказать прямое влияние на искажение формы и размеров образца при спекании, а также вызывать нежелательное изменение свойств спеченного изделия. При прессовании необходимо знать, что плотность брикета зависит также от давления.

Явление увеличения размера прессовки при снятии давления прессования, а также при выпрессовании брикета из формующей полости пресс-формы, называемой упругим последействием, определяется по формуле:

![]() , (1)

, (1)

где: δе — величина упругого последействия, %; Δl— абсалютное расширение брикета по длине или диаметру, м; lO — длина брикета находящегося в прессформе под действием давления прессования, м; l1— длина брикета после снятения давления или выпрессовании из пресс-формы, м.

Насыпная плотность представляет собой массу единицы объема свободно насыпанного порошка. Существенное влияние на насыпную плотность оказывает наличие тонких фракций в порошке.

Насыпную плотность определяем следующим образом;

γнас =(у2 – у1)∙V, кг/м3. (2)

где у1 — масса мерки, кг; у2 — масса мерки с порошком, кг; V — объём мерки, м3.

Текучесть порошка — это его способность с определенной скоростью двигаться из отверстия. Особенно важную роль играет текучесть при автоматическом прессовании.

Провиденные анализы показывают, что текучесть уменьшается при снижении размеров частиц, т.к. тонкие порошки обладают большой удельной поверхностью и сцепляемостью.

Прессуемость зависит от пластичности частиц порошка, а формуемость — от формы и состояния поверхности частиц.

Процесс прессования складывался из следующих основных операций:

а) дозировка шихты с помощью весов;

б) засыпка шихты в матрицу пресс-формы;

в) процесс прессования;

г) удаление брикета из пресс-формы.

Список литературы:

- Технологические основы создания новых поверхностноупрочненных инструментальных рациональнолегированных порошковых карбидосталей: монография / М.У. Ахмедпашаев.-Спб.: Политехника, 2009.-100 с.:ил.

- The best P/M parts for 1984. Randolph bold.// Precis. — 1984.-V. 42. –N 6.-Р. 26-28.

- Turchanin M. A. Thermodynamic of alloys and phase equlibria in the copper – iгon system / M. A.Turchanin, P. B.Agraval, I.V.Nikolaenko//J. Phase Equal.-2003.-V. 24.-N.4.- Р. 30

- Материаловедение и технология металлов: учебник/Г.П. Фетисов [и др.]. -М.: Высшая школа, 2002.- 638с.[schema type=»book» name=»ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ПРИГОТОВЛЕНИЯ ПОРОШКОВЫХ СМЕСЕЙ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ ДВИГАТЕЛЕЙ ВНУРЕННОГО СОРАНИЯ МЕТОДОМ СПЕКАНИЯ» description=»Прессование представляет собой формование заданных образцов путем приложения давления к порошку, который находится в закрытой форме. Сущность самого процесса заключается в изменении объема, формы, размеров и свойств порошка. Объем изменяется из-за того, что при прессовании отдельные частицы в результате смещения заполняют пустоты. » author=»Мусаибов Балугдан Маилович, Устаев Ислам Юнусович » publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-03-13″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_30.05.2015_05(14)» ebook=»yes» ]