Одним из перспективных направлений лазерной технологии в машиностроении является лазерная наплавка, с помощью которой получают слой с химическим составом и физическими свойствами, отличными от свойств основного материала. Главное преимущество этого способа по сравнению с традиционными методами наплавки поверхности заключается в незначительном термическом воздействии на деталь и низком коэффициенте перемешивании наносимых элементов с материалом подложки.

Известны способы лазерной наплавки. Выполненные путём оплавления предварительно нанесённых шликерных слоёв или газотермических покрытий, а также при непосредственной подаче присадочного порошка в зону облучения [1]. При этом процессе используют расфокусированное лазерное излучение, поступательно перемещающееся по наплавляемой поверхности и играющее роль источника нагрева. Так, например, в работах [1],[2] таким способом за один проход удалось получить слой толщиной не более 2 мм при ширине 4 мм, что свидетельствует о недостаточной эффективности использования возможностей технологии.

Авторы считают, что возможно получение наплавленных слоёв более значительных по ширине и толщине. Для этого была изменена схема наплавки. Так, порошок по-прежнему поступал непосредственно в зону наплавки, однако благодаря разработанной конструкции устройства для дозирования и системы подачи порошка появилась возможность выбрать оптимальное соотношение расхода порошка и транспортирующего защитного газа. Кроме того, непрерывное излучение лазера вначале поступало на сканирующее устройство, а затем на обрабатываемую поверхность. С помощью разработанного сканатора можно перемещать остросфокусированный лазерный луч одновременно в двух плоскостях, описывая фигуры Лиссажу.

Излучение фокусировали линзой с фокусным расстоянием 350 мм. Мощность излучения составляла 2,0 кВт. Диаметр пятна на поверхности образцов составлял 1,1 мм. Наплавку осуществляли на образцы из стали 45 размером 50х25х25 мм. В качестве присадочного материала использовали Ni-Cr-B-Siсплава с дисперсностью частиц 40 – 100 мкм.

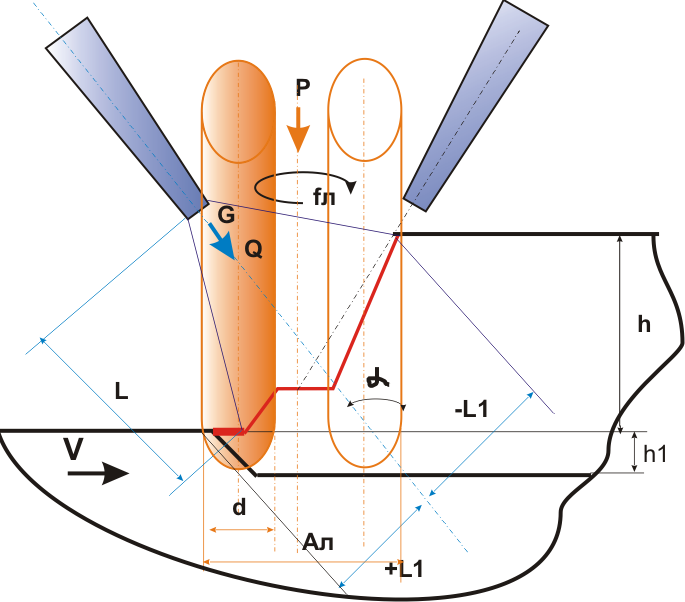

На Рис.1 представлена схема газопорошковой лазерной наплавки.

Рис.1 Схема газопорошковой лазерной наплавки.

Лазерный луч перемещался как по круговой траектории диаметром 7 мм с частотой 50 Гц, так и вдоль образца с регулируемой скоростью V. Порошок поступал в зону облучения через сопло специальной формы с площадью среза 7 . Массовый расход порошка G регулировали с помощью дозатора, а транспортирующий и защитный газ аргон с помощью редуктора и контролировали ротаметром. Угол наклона сопла относительно нормали к поверхности α и расстояние от среза сопла до точки пересечения оси сопла с поверхностью регистрировали с помощью лимбов экспериментального стенда. Кроме того, изменяли расстояние зоны введения порошка L1 относительно центра сканирования луча. Размеры наплавленных слоёв определяли с точностью до 0,1 мм.

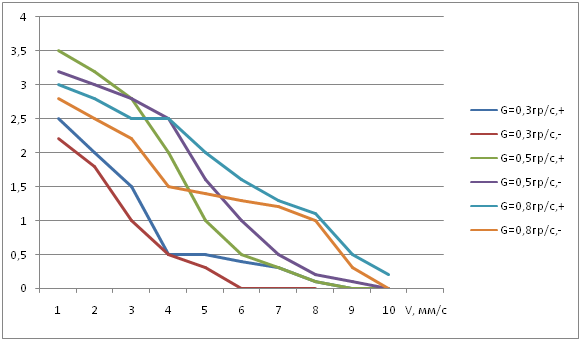

Из экспериментов по наплавке было установлено, что ширина наплавленного слоя зависит от амплитуды сканирования и диаметра пучка лазерного излучения. При увеличении скорости обработки с 1,0 до 9,0 мм/с, высота слоя уменьшается с 3,5 до 0,1 мм, что объясняется снижением количества порошка, приходящегося на единицу площади поверхности образца и уменьшением времени взаимодействия с излучением (рис.2).

h,мм

Рис. 2. Зависимость высоты наплавленного слоя от скорости и расхода порошка навстречу и вслед движению.

При скорости более 9,0 мм/с сплошной монолитный валик не образуется- покрытие кристаллизуется в виде цепочки или отдельных капель. Оптимальной скоростью обработки можно считать 1- 4 мм/с.

С увеличением расхода порошка с 0,3 до 0.8 г/с, толщина наплавки изменяется от 0,2 до 3,5 мм. Однако и при этом лучшее качество валиков достигается при меньших скоростях и при вдувании порошка вслед движению образца.

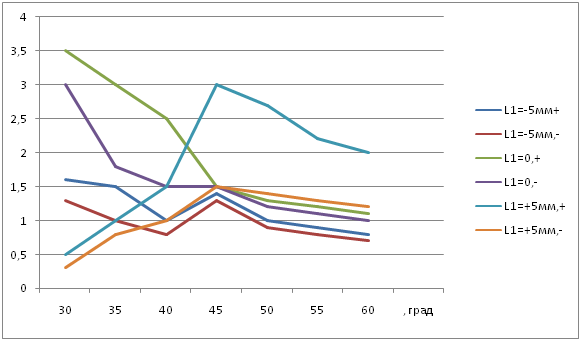

На следующем этапе экспериментально было установлено влияние на процесс зоны вдувания порошка L1 и угла наклона сопла α, вслед и навстречу движения (рис.3).

Максимальная высота слоя получена при α= 30 град., при подаче порошка в центральную часть траектории сканирования. При этом направление движения образца существенного влияния не оказывает.

При α= 45 град процесс наплавки следует осуществлять только вслед движению и внесение порошкового материала должно производиться в переднюю часть траектории сканирования.

h,мм

Рис. 3. Зависимость высоты наплавленного слоя от угла наклона сопла и зоны вдувания газопорошковой струи вслед и навстречу движению

Выводы.

Анализ полученных результатов позависимости высоты наплавленного слоя от угла наклона сопла и зоны вдувания газопорошковой струи навстречу и вслед движению позволяет сделать выводы, что:

- Оптимальной скоростью обработки можно считать 2 мм/с. При этой скорости сохраняется баланс высоты, качества наплавленного слоя и термического влияния на основу.

- Привдувании порошка в переднюю часть L1=+5 траектории сканирования лазерного луча рост наплавленного слоя происходит незначительно, а угол наклона практически не влияет на высоту слоя, что объясняется недостатком присадочного материала..

- При внесении порошка в заднюю часть L1=-5 траектории высота наплавки уменьшается из-за недостатка энергии на его плавление, а слой образуется за счет расплавление частиц порошка, попавших в ванну расплава подложки.

- Наилучший результат показали опыты с внесением порошка в центр траектории сканирования. При этом процесс формирования слоя идёт по оптимальному сценарию и образуется полноценный качественный наплавленный слой.

- Оптимальный угол наклона сопла является 30 град. При увеличении угла увеличивается горизонтальная составляющая скорости полёта частиц и порошок сдувается с места обработки. При уменьшении угла- частицы порошка экранируют излучение, что приводит к невозможности расплавления подложки.

Список литературы.

- Григорьянц А.Г., Сафонов А.Н.. Шибаев В.В. Влияние некоторых технологических факторов на особенности формирования валиков при лазерной газопорошковой наплавке.//Порошковая металлургия. 1984, №9, с. 39-41.

- Абильсиитов Г.А., Сафонов А.Н. Лазерная наплавка и обработка износостойких рокрытий// Сварочное производство, 1983, №9, с.16-17.[schema type=»book» name=»ЛАЗЕРНАЯ НАПЛАВКА СО СКАНИРОВАНИЕМ ИЗЛУЧЕНИЯ» description=»Исследована зависимость высоты наплавленного слоя при газопорошковой лазерной наплавке от скорости, расхода порошка, угла наклона сопла и зоны вдувания газопорошковой струи вслед и навстречу движению образца.» author=»Шляпин А.Д., Порошин В.В., Зябрев И.А.» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-03-02″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_27.06.2015_06(15)» ebook=»yes» ]