Решение задач энергосбережения на металлургическом предприятии как крупном потребителе электрической и тепловой энергии невозможно без разработки стратегии и основных направлений энергосбережения с обязательной координацией перспективного развития основного производства [1].

Например, на ОАО «ММК» для обеспечения возможности утилизации все большего количества вторичных газов вводятся новые генерирующие мощности и модернизируются существующие котлы и печи. Наблюдаемое за последние годы повышение эффективности энергопотребления на целом ряде предприятий металлургической отрасли и прежде всего на таких крупнейших комбинатах, как ММК, НЛМК, «Северсталь» и других, весьма показательно.

Снижение энергозатрат достигнуто главным образом за счет реализации двух основных направлений энергосберегающей политики: развития собственных энергетических мощностей и максимально возможной утилизации вторичных энергоресурсов.

В последнее время предприятия отрасли испытывают постоянное давление со стороны естественных монополий в виде ограничений в поставке энергоресурсов с одновременным ростом цен на энергоносители, что снижает, при равных качественных показателях, конкурентоспособность металла.

В этой связи возникает широкий круг новых вопросов и проблем, от решения которых зависит постановка и реализация практических задач энергосбережения. К основным из них можно отнести следующие:

- Оценка рациональности и эффективности существующей на предприятии структуры энергопотребления (природный газ, электроэнергия, энергетический уголь, металлургические газы) при изменении уровня цен на покупные энергоресурсы, а также с учетом глубины и продолжительности ограничений их поставки.

- Прогнозирование ожидаемых уровней энергозатрат при изменении технологии, сортамента и качества продукции и сравнение различных технологий и оборудования с точки зрения энегоэффективности.

- 3. Установление необходимых резервов мощностей по выработке энергоносителей собственного производства для обеспечения ритмичной работы технологии и проведения модернизации и реконструкции энергетического оборудования.

Одним из основных цехов по выпуску проката на ОАО ММК является листопрокатный цех № 10 (ЛПЦ-10). В 2013 году на ЛПЦ – 10 было выпущено 5,5 млн. тонн горячекатаного листа с высокой энергоемкостью. Для получения конечного продукта (горячекатаного листа), сляб проходит печное отделение, где доводится до необходимой температуры перед прокаткой. Печное отделение листопрокатного цеха № 10 состоит из 4 печей, в которых сжигается огромное количество природного газа.

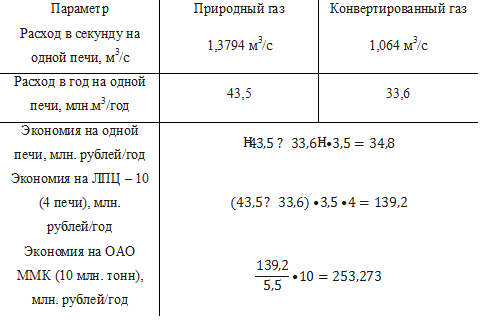

Для нагрева заготовки с размерами 160 – 400 – 7000 мм, на одной печи расходуется 1,3794 м3/с природного газа, при использовании конвертированного этот расход можно снизить до 1,064 м3/с. При средней годовой производительности печи в 1,375 млн. тонн экономия природного газа может составить 9,9 млн. м3. При цене природного газа 3,5 рубля за 1 м3 природного газа, экономия в денежном эквиваленте может составить 34,8 млн. рублей в год.

При выпуске готовой продукции на ЛПЦ-10 в 5,5 млн. тонн и задействовании 4 печей, экономия может составить 139,3 млн рублей в год.

Выпуск горячекатаного проката на ОАО ММК за год в среднем составляет около 10 млн тонн. При переоборудовании печных отделений во всех листопрокатных цехах горячей прокатки экономия топлива в денежном эквиваленте составит 253,273 млн рублей в год. Расчеты можно представить в виде таблицы 1.

Таблица 1.

Энергоэкономические показатели

Также можно рассмотреть пути энергосбережения природного газа на рудоперерабатывающих предприятиях, например, Бакальское рудоуправление. На основе реакции углекислотной конверсии была разработана энергоэффективная схема обжига сидеритовой руды. Углекислотная конверсия метана в синтез-газ CO + H2 – одна из важнейших химических реакций, пригодная для получения водорода и дающая начало синтезу углеводородов и других технически ценных продуктов. Количественный состав образующегося синтез-газа в реакции имеет следующий состав – CO:H2 = 1:1.

Реакция углекислотной конверсии имеет следующий вид:

CH4 + CO2 = 2CO + 2H2

В разрабатываемой схеме [2]шахтная печь представляет собой агрегат несмешивающего типа, чтобы получить чистый СО2 для проведения реакции углекислотной конверсии. При обжиге сидерита выделяется углекислый газ, который вместе с природным газом поступают в реактор углекислотной конверсии. В реакторе при температуре около 1000 °С образуется синтез газ, который направляется в камеру сгорания, где вместе с воздухом сжигается. Образующиеся продукты сгорания поступают в реактор для его отопления и осуществления реакции углекислотной конверсии. После реактора продукты сгорания поступают в газовую турбину, расширяются в ней и выходят из турбины с температурой порядка 700 °С. Газовая турбина вырабатывает электроэнергию, которую можно использовать на собственные нужды предприятия. После турбины продукты сгорания поступают в шахтную печь для обжига сидерита и после этого удаляются из печи в дымовую трубу. Таким образом, в разрабатываемой схеме энергия продуктов сгорания синтез газа используется, практически, полностью, что, безусловно, повышает ее эффективность. Также на схеме есть оборудование, например, дробилка и компрессор, для привода которых необходима электроэнергия, которую можно получить от газовой турбины.

Составим сводную таблицу энергозатрат действующей и предлагаемой схемы [3].

Таблица 2.

Энергозатраты

| Энергозатраты | Действующая схема | Разработанная схема |

| При сжигании природного газа, МДж/т | 1790 | 6286,48 |

| Для производства электроэнергии, МДж/т | 5266,8 | 0 |

| Итого, МДж/т | 7056,8 | 6286,48 |

7056,8 – 6286,48 = 770,32 МДж/т

Таким образом, энергозатраты разработанной схемы, на 770,32 МДж/т меньше, чем у действующей. Разработанная схема является более энергоэффективной. При сжигании большего количества природного газа мы получаем большее количество обожженного сидерита, а также вырабатываем собственную электроэнергию, за которую не нужно платить, и которой хватит не только на собственные нужды предприятия, но также и на снабжение прилегающих населенных пунктов электроэнергией.

На таком металлургическом производстве как ОАО ММК имеется в наличии высокопотенциальный температурный вторичный энергоресурс – конвертерный газ. Коэффициент полезного использования этого ресурса 3,5%. Поскольку практически в полном объеме сбрасывается в атмосферу.

В результате проделанных исследований по эффективности использования конвертерного газа было предложено следующие направление. Производить обжиг извести в обжиговом реакторе с помощью отходящих конвертерных газов. Это позволит нам сэкономить расходы, связанные с природным газом, так как сейчас известь обжигается именно этим природным ресурсом.

По расчетным данным можно подвести следующие выводы:

Так как происходит замена природного газа на конвертерный, то снижается количество извести, обожженной за одну продувку. Её количество равняется 50 кг на тонну стали, выпускаемой в кислородно – конвертерном производстве. Сейчас расход природного газа составляет порядка 13 м3/т. стали[4]. Из-за частичной замены его на сбросной конвертерный, удается понизить эту цифру до 5,76 м3/т. стали.

Если произвести перерасчет на рубли, то экономия 8,4 м3 природного газа составит 294 млн. руб. в год для предприятия с годовым выпуском стали 10 млн. тонн. Добавочным эффектом станет добавление горячей извести, выпущенной из реактора при температуре 1600°С, в кислородный конвертер, где протекают эндотермические реакции с чугуном.

Таким образом, были рассмотрены пути энергосбережения природного газа в различных сферах металлургической промышленности, использование которых окажет положительное влияние на технологический процесс производства продукции.

Списоклитературы:

- Никифоров Г. В. Энергосбережение и управление энергопотреблением в металлургическом производстве/ Никифоров Г. В., Олейников В. К., Заславец Б. И. // Главный энергетик. – – № 3. – С. 34–39.

- Мурзадеров А.В. Использование углекислотной конверсии углеводородов в комплексе рудоперерабатывающего предприятия / Мурзадеров А.В., Запарнюк М.Н., Исянгильдина Л.Х., Картавцев С.В. // — МГТУ. — Магнитогорск. – Энергетики и металлурги настоящему и будущему России. Материалы 15-й всероссийской научно-практической конференции студентов, аспирантов и специалистов. – 2014. – С. 81-83.

- Мурзадеров А.В. Разработка энергоэффективной схемы обжига сидеритовой руды / Мурзадеров А.В., Картавцев С.В. // — МГТУ. — Магнитогорск. – Энергетики и металлурги настоящему и будущему России. Материалы 16-й всероссийской научно-практической конференции студентов, аспирантов и специалистов. – 2015. – С. 144.

- Хейло Д.В., Картавцев С.В. Энергосберегающий эффект нагретой извести в кислородно – конвертерном процессе / Д.В. Хейло // Энергетики и металлурги настоящему и будущему России: Материалы 16-й Всерос. науч.–практ. конф. студентов, аспирантов и специалистов. – Магнитогорск: ФГБОУ ВПО “МГТУ им. Г.И.Носова”, 2015.- C. 142-143.[schema type=»book» name=»ЭНЕРГОСБЕРЕЖЕНИЕ ПРИРОДНОГО ГАЗА В МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ» description=»В данной работе рассмотрены пути энергосбережения природного газа в различных областях металлургической промышленности. Внедрение и разработка этих методов позволит улучшить технологический процесс предприятия и улучшить его экономическое положение.» author=»Хейло Дмитрий Владимирович, Мурзадеров Артём Вячеславович, Понаморев Михаил Михайлович, Картавцев Сергей Владимирович» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-03-04″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_27.06.2015_06(15)» ebook=»yes» ]