Введение

Обработка глубоких отверстий малого диаметра является актуальной задачей при изготовлении деталей ГТД. Об этом говорит тенденция к повышению числа охлаждающих и функциональных отверстий в различных деталях из труднообрабатываемых материалов (стали, сплавы на основе титана и никеля и др.). Диапазон диаметров таких отверстий составляет 0,2…3,0 мм при глубине до 50 мм (в ряде случаев отношение глубины к диаметру свыше 100). Помимо очевидных технологических трудностей, связанных со свойствами обрабатываемых материалов и обработкой глубоких отверстий, возникают сложности с достижением высокой геометрической точности отверстий (точность профиля, конусность), расположением отверстий под острым углом (менее 20°) к торцевой поверхности, сложным профилем отверстий и другими особенностями конструкции. Несмотря на совершенствование традиционных лезвийных методов обработки, многие из рассмотренных задач данными методами решать неэффективно, затруднительно, а в ряде случает и невозможно [1; 4]. В таких случаях единственной альтернативой является обработка отверстий физико-химическими методами, среди которых, как один из наиболее оптимальных, можно выделить метод электроэрозионной прошивки отверстий [2; 3].

Целью данной работы является получение некоторых качественных и количественных показателей геометрии отверстий, полученных методом электроэрозионной прошивки, а также формулирование некоторых теоретических положений, позволяющих обоснованно подходить к выбору того или иного материала электрода-инструмента для достижения наибольшей точности геометрии получаемых отверстий.

Постановка задачи

Для достижения поставленных целей были определены следующие задачи:

— обработка отверстий методом электроэрозионной прошивки в образцах из различных материалов;

— получение фотографических изображений и измерение прошитых отверстий;

— обработка полученных экспериментальных данных.

Экспериментальное исследование

Все эксперименты, результаты которых представлены в данной работе, проводились на установке ELFA 731 в диапазоне следующих технологических режимов: ток короткого замыкания Iк = 6,4…16 А, длительность импульса Тi = 3…20 мкс, скважность q = 5 – 10, емкость С = 1…20 мкФ. В качестве выходных (контролируемых) параметров были приняты: глубина, диаметр (для сквозных отверстий на входе и на выходе) и форма прошитого отверстия. При исследовании прошивки глухих отверстий и прослеживании динамики изменения формы отверстия в функции времени и технологических режимов использовались составные образцы, в которых отверстия обрабатывались на их стыке. Такой подход исключил необходимость разрезания образцов в месте прошивки, что значительно снизило трудоемкость получения экспериментальных данных.

На основании полученных данных были выведены следующие зависимости: изменение формы получаемого отверстия в зависимости от времени обработки и материала электрода-инструмента; изменение конусности получаемого отверстия в зависимости от материала при прямой и орбитальной подаче электрода-инструмента.

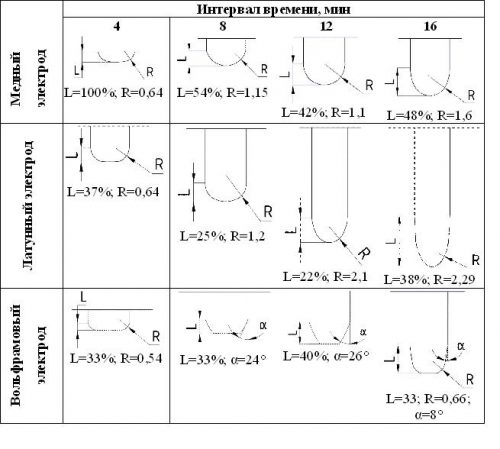

В процессе изучения изменения формы получаемых отверстий в зависимости от времени обработки и материала электрода-инструмента отверстия обрабатывались в составных образцах из стали 30ХГСА, после чего измерялись и анализировались их фотографические изображения. В таблице 1 представлены эскизы полученных отверстий и некоторые количественные показатели их геометрии, среди которых: R – радиус у дна отверстия, α – угол наклона стенок к дну отверстия (измерялся при минимальных значениях R) и L – высота искаженного участка профиля отверстия (указана в процентном соотношении от общей глубины обработанного отверстия). В данном случае считаем, что конусность у обработанных отверстий отсутствует.

Таблица 1

Анализ формы полученных отверстий

В ходе проведения эксперимента было отмечено, что форма получаемых отверстий напрямую зависит от характера износа электрода-инструмента. Отверстия, полученные медным электродом-инструментом, обладают наибольшей высотой искаженного участка профиля отверстия — 50…100 % от общей глубины отверстия. Отверстия, обработанные латунным и вольфрамовым электродами, имеют приблизительно равные значения искажения профиля по глубине отверстия – от 20 до 40 %. Радиус у дна отверстия зависит от времени обработки и износа электрода-инструмента. Наибольшие значения данного параметра наблюдаются при прошивке отверстий латунным электродом, а наименьшие – при прошивке электродом из вольфрама (в некоторых случаях радиус был незначителен, поэтому его значение заменено на угол наклона стенок к дну отверстия).

Изучение изменения конусности отверстия в зависимости от материала и траектории движения электрода-инструмента проводилось для двух общих случаев – с прямой подачей и при орбитальном движении электрода-инструмента.

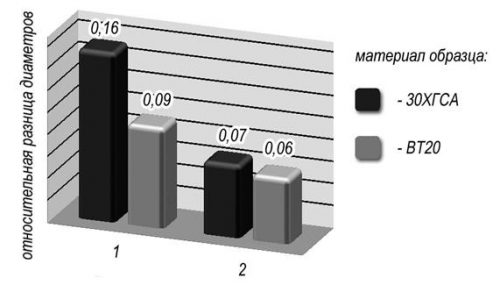

Для измерения конусности при прошивке с прямой подачей обрабатывались сквозные отверстия в образцах толщиной 10 мм из стали 30ХГСА и титанового сплава ВТ20 стержневыми электродами Ø 1,5 мм из меди и вольфрама, с непрерывной подачей в зону обработки рабочей жидкости (вода) методом полива. Полученные выходные данные представлены в виде диаграммы на рисунке 1.

Рис. 1 Относительная разница диаметров сквозных отверстий, полученных в образцах из различных материалов электродами из меди (1) и вольфрама (2).

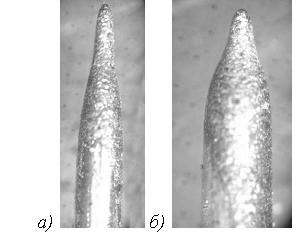

Для обоих образцов видно, что наименьшей конусности удалось достичь при обработке вольфрамовым электродом. Также было определено, что при прошивке титанового сплава время обработки значительно возрастает, что обусловлено окислением материала образца. На производительность обработки также повлиял характер износа электрода-инструмента – обработка отверстия производится заостренным концом электрода, затем диаметр отверстия увеличивается и калибруется его конической частью (см. рисунок 2).

Рис. 2 Характер износа а) медного и б) вольфрамового электрода-инструмента при прошивке сквозного отверстия в образце из ВТ20

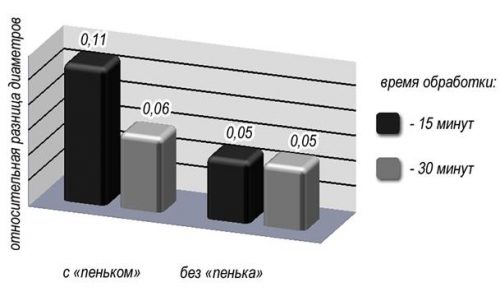

Эксперимент по определению конусности при орбитальном движении электрода-инструмента проводился стержневым электродом Ø0,5 мм из вольфрама в образце из стали 30ХГСА с непрерывной подачей в зону обработки рабочей жидкости (вода) методом полива. В данном случае обрабатывались глухие отверстия Ø1,5 мм за равные интервалы времени (15 и 30 минут) с «пеньком» и без «пенька» в центре отверстия. Полученные выходные данные эксперимента представлены в виде диаграммы на рисунке 3.

Рис. 3 Отношение разницы диаметров на входе и у дна отверстия к глубине в зависимости от времени обработки и наличия «пенька» в центре отверстия.

Из полученных экспериментальных данных можно сделать вывод о том, что обработка без образования «пенька» предпочтительнее с точки зрения конусности отверстия, чем с образованием «пенька».

Выводы

На основании полученных экспериментальных данных получены следующие общие рекомендации:

- для получения глухих отверстий с наиболее правильной геометрией вольфрамовые электроды использовать предпочтительнее, чем медные или латунные;

- для достижения наименьшей конусности отверстий также предпочтительнее использование электродов из вольфрама;

- при орбитальном движении электрода-инструмента можно достичь меньших значений конусности, чем при прямой подаче (при этом предпочтительнее схема обработки без образования «пенька»).

Список литературы:

- Бойцов А.Г., Ковалев А.П., Новиков А.С. и др. Процессы механической и физико-химической обработки в производстве авиационных двигателей. М.: МГТУ им. Н.Э. Баумана, 2007. 584 с.: ил.

- Моргунов Ю.А., Панов Д.В., Саушкин Б.П., Саушкин С.Б.; под ред. Б.П. Саушкина. Наукоемкие технологии машиностроительного производства. Физико-химические методы и технологии: учебное пособие. М.: ФОРУМ, 2013. 928 с.: ил.

- Ставицкий И.Б. Электрофизические и электрохимические методы обработки. М.: МГТУ им. Н.Э.Баумана, 2005.

- Уткин Н.Ф., Кижняев Ю.И., Плужников С.К. и др. Обработка глубоких отверстий. Л.: Машиностроение, Ленингр. отделение, 1988. 269 с.: ил.[schema type=»book» name=»ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ГЕОМЕТРИИ ОТВЕРСТИЙ, ПОЛУЧЕННЫХ МЕТОДОМ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ» author=»Кратюк Наталья Анатольевна» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-06-15″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_ 30.12.2014_12(09)» ebook=»yes» ]