Создание комбинированных структур направлено на совершенствование свойств композитов за счет совмещения различных видов матрицы и армирующего компонента. Необходимо развитие представлений о влиянии состава матрицы на свойства строительных композиционных материалов.

Магнезиальные вяжущие, составляющей которых является оксид магния, отличаются малой энергоемкостью производства, интенсивным твердением, высокой прочностью, надежным сцеплением с заполнителями различного происхождения [1, с. 55]. Это предопределяет целесообразность формирования комбинированных структур на магнезиальной основе.

Возможности комбинаций для исследованных материалов расширяются также за счет сложного по составу смешанного магнезиального вяжущего, за счет разнообразия видов солевых затворителей.

Цель работы – исследование комбинации различного состава, объединяющие в структуре различные по размеру, форме и строению заполнители.

Формирование комбинированных структур нацелено на обоснование принципиальных подходов при создании композитов на основе комплексного использования техногенных материалов.

Разработанные нами композиционные материалы состоят из смешанного магнезиального вяжущего [2, с. 115] (каустический магнезит и техногенный наполнитель) и заполнителей: зернистые отходы обогащения руд – хвосты сухой магнитной сепарации (СМС), древесные опилки; алюмосиликатная микросфера и сочетания перечисленных компонентов.

Для создания комбинированных структур целесообразно использовать фракции малого размера (до 2,5 мм) для обеспечения большей однородности материалов. Волокнистые частицы, склонные к водопоглощению, увеличивают потребность в затворителе, способствуют снижению плотности структуры и уменьшению прочности при сжатии (таблица 1).

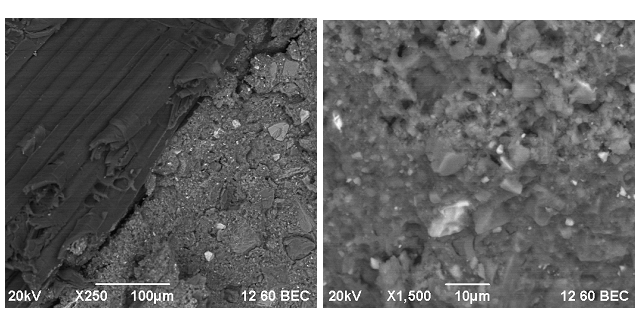

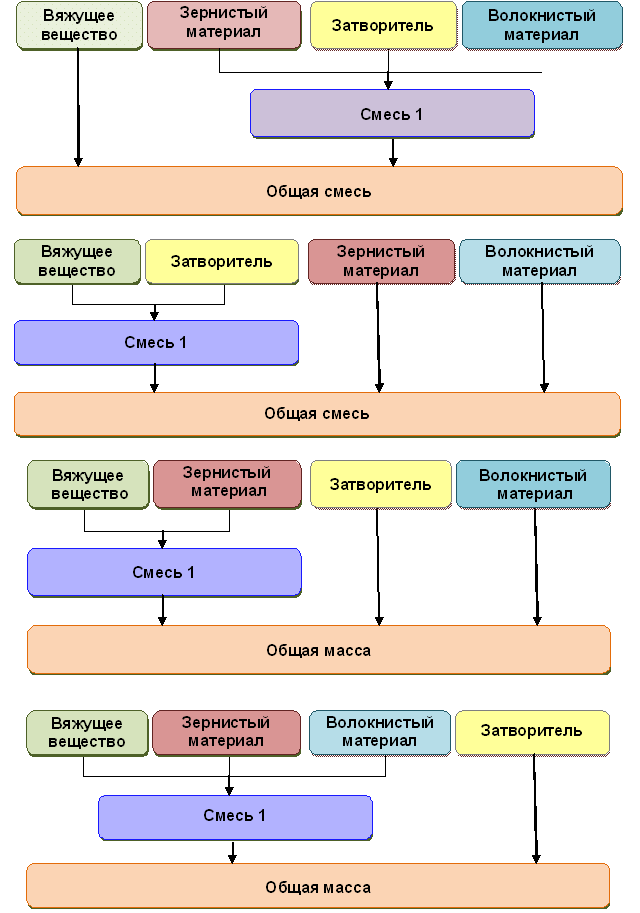

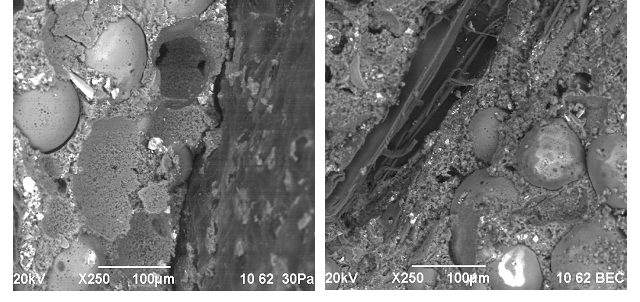

Дополнительно проведенные испытания образцов – призм на изгибе показали, что прочность композиции возросла на 8 – 13% за счет древесных частиц. Следует учесть, что магнезиальные вяжущие выгодно отличаются повышенной прочностью при изгибе. Микроструктура комбинированных композитов характеризуется плотной упаковкой составляющих, надежным сцеплением камня вяжущего с заполнителями различного строения (рисунки 1 и 2).

При формовании комбинированных структур важен состав смешанного магнезиального вяжущего (таблица 2). Увеличение доли техногенного компонента снижает клеящие свойства теста вяжущего, повышает общую плотность композиции за счет возрастающей доли «тяжелого» компонента.

Таблица 1

Композиции на основе зернистых и волокнистых частиц

|

Доля хвостов обогащения руд, фракции 1,25 – 0,63 мм, % |

Древесные опилки | Доля

микросферы, % |

Средняя плотность,

кг/м³ |

Предел прочности при сжатии, МПа |

|

|

фракция, мм |

доля, % |

||||

| 85 | 1,25 – 0,63 | 15 | – | 1521 | 17 |

| 85 | 0,63 – 0,14 | 15 | – | 1699 | 18 |

| 85 | 2,5 – 1,25 | 15 | – | 1715 | 21 |

| 90 | – | – | 10 | 1948 | 45 |

| 95 | – | – | 5 | 2145 | 52 |

| 100 | – | – | – | 2240 | 58 |

Таблица 2

Композиции на основе отсева дробления и волокнистых частиц

с использованием смешанных вяжущих различного состава

|

Доля техногенного компонента в вяжущем, % |

Доля

отсева фракции 0,63 – 0,14 мм, % |

Древесные опилки | Средняя плотность,

кг/м³ |

Предел прочности при сжатии, МПа |

|

|

фракция, мм |

доля, % |

||||

| 0 | 80 | 1,25 – 0,63 | 20 | 1658 | 46 |

| 0 | 80 | 0,63 – 0,14 | 20 | 1754 | 46 |

| 0 | 80 | 2,5 – 1,25 | 20 | 1617 | 50 |

| 30 | 80 | 1,25 – 0,63 | 20 | 1697 | 43 |

| 30 | 80 | 0,63 – 0,14 | 20 | 1860 | 45 |

| 30 | 80 | 2,5 – 1,25 | 20 | 1695 | 51 |

| 50 | 80 | 1,25–0,63 | 20 | 1728 | 35 |

| 50 | 80 | 0,63 – 0,14 | 20 | 1910 | 38 |

| 50 | 80 | 2,5 – 1,25 | 20 | 1725 | 39 |

| 70 | 80 | 1,25 – 0,63 | 20 | 1725 | 27 |

| 70 | 80 | 0,63 – 0,14 | 20 | 1960 | 24 |

| 70 | 80 | 2,5 – 1,25 | 20 | 1862 | 26 |

Высокая дисперсность и особенности морфологии микросферы оказывают двойственное влияние на композиции. Высокая удельная поверхность микросферы повышает вязкость массы. С другой стороны, за счет сферической формы и остеклованной гладкой поверхности частиц, при приложении нагрузки растет подвижность формовочной массы, что обусловлено снижением трения.

Присутствие микросферы ограничено 10% из-за ухудшения технологических свойств и понижения прочности композиционных материалов. Эффективность микросферы возрастает в комбинированных структурах, что способствует их однородности (рисунок 2).

Рисунок 1. Композиция на основе хвостов СМС и древесных частиц

Рисунок 2. Композиция на основе микросферы и древесных волокон

Сравнительная характеристика композитов с древесными опилками и зернистыми частицами, указывает на предпочтительность сочетания микросферы с волокнистым компонентом (таблица 3).

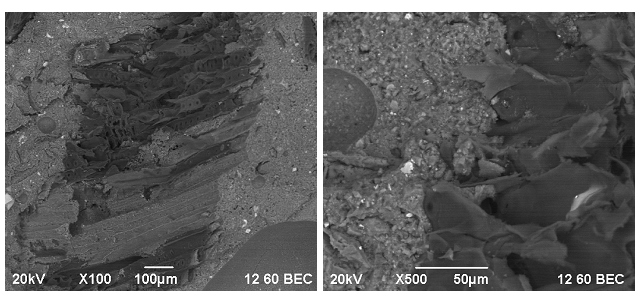

Композиции проявляют чувствительность к последовательности сочетания компонентов при смешении массы (рисунок 3).

Для композиций с преобладанием зернистых заполнителей целесообразно первоначальное смешение этого компонента с затворителем, затем введение вяжущего, и в последнюю очередь древесных частиц.

Таблица 3

Композиции из поризованных и волокнистых частиц

|

Доля микросферы, % |

Древесные опилки | Жидкое; твердое | Средняя плотность,

кг/м³ |

Предел прочности при сжатии, МПа |

|

|

фракция, мм |

доля, % |

||||

| 5 | 1,25 – 0,63 | 10 | 0,40 | 1506 | 26 |

| 5 | 0,63 – 0,14 | 10 | 0,46 | 1567 | 23 |

| 5 | 2,5 – 1,25 | 10 | 0,40 | 1534 | 27 |

| 10 | 2,5 – 1,25 | 5 | 0,38 | 1455 | 27 |

В результате исследований определена целесообразность формирования комбинированных структур, различающихся составом вяжущего и заполнителя.

Комбинированная волокнистая структура с плотным мелкозернистым заполнителем. Введение древесных частиц в мелкозернистые формовочные массы на основе дробленых отходов хвостов СМС обеспечивает получение композиций, предназначенных, в том числе для интенсивного уплотнения, распространенного в технологиях отделочных и стеновых материалов (рисунок 1). Варьирование соотношением «зернистый заполнитель: древесные опилки» в интервале от «5:95» до «25:75», размерами указанных частиц «0,315 – 0,63 мм» и «0,63 – 1,25 мм» обеспечивает получение композитов средней плотности 850 – 1300 кг/м3 и прочности при сжатии 5 – 10 МПа. При уплотнении формовочных масс прессованием прочность при сжатии возрастает в 1,8 – 2,3 раза.

Рисунок 3. Способы приготовления масс для комбинированных структур

Комбинированная волокнистая структура с пустотелым мелкодисперсным заполнителем. Методом математического планирования выявлена зависимость прочности композиций от состава и доли смешанного вяжущего и состава комбинированного заполнителя (рисунок 2). Регулирование вещественным составом формовочной массы с интегральным заполнителем можно получать материалы с широким интервалом свойств: средняя плотность 850 – 1450 кг/м3, прочность при сжатии 3 – 40 МПа с учетом состава вяжущего и заполнителя. Для достижения наибольших показателей прочности композиций предпочтительны формовочные массы с содержанием не более 50% заполнителя при преобладании в нем зольной микросферы (не менее 50%).

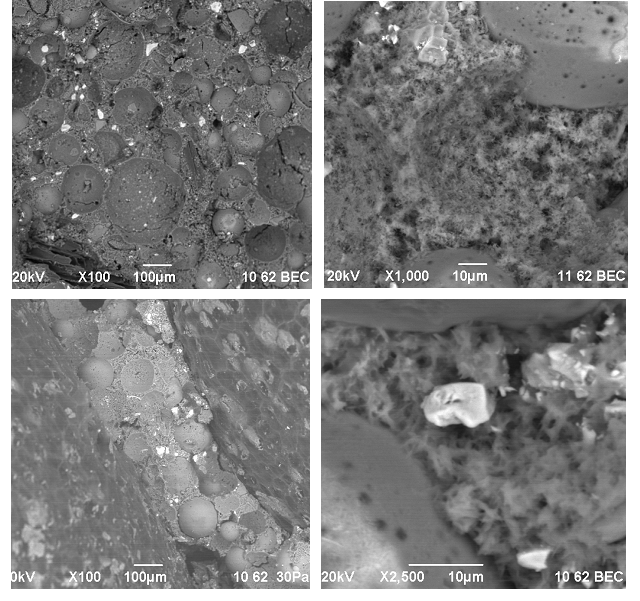

Комбинированная структура с пенополистиролом. Выявлена целесообразность формирования комбинированной структуры магнезиального полистиролбетона за счет введения в формовочную массу частиц микросферы и древесных частиц размером 0,315 – 0,63 мм (рисунок 4). Сочетание «древесные опилки – гранулы пенополистирола» позволяет снизить плотность материала до 15% при сохранении прочностных показателей. Сочетание «микросфера – гранулы пенополистирола» обеспечивает снижение плотность материала до 10% при повышении прочностных показателей до 15%.

Наличие мелких поризованных частиц повышает однородность формовочной массы, способствует равномерному распределению обмазки теста вяжущего вокруг гранул пенополистирола. Композиции комбинированной структуры характеризуются средней плотностью 400 – 600 кг/м3 и прочностью при сжатии 3 – 6 МПа.

Предложены составы магнезиальных композиций на смешанном вяжущем и комбинации поризованных заполнителей «пенополистирол – древесные частицы – зольная микросфера». Оптимизация соотношения частиц и размеров каждого из заполнителя позволяет получить комбинированную структуру максимально «упакованную» порами различного строения с минимальным расходом каустического магнезита, характеризующуюся средней плотностью 350 – 650 кг/м3 и прочностью при сжатии 1 – 7 МПа (рисунок 5).

Рисунок 4. Композиции комбинированной структуры с пенополистиролом

Рисунок 5. Композиции из опилок, пенополистирола и микросферы

Выводы. Показаны преимущества и целесообразность создания композиционных материалов комбинированного строения. Сочетания зернистой, волокнистой и ячеистой структур обеспечивают создание композитов с заданными свойствами. Способ приготовления формовочных масс комбинированных структур определяется технологическими факторами и зависит от состава комбинированного заполнителя.

Список литературы:

- Бердов Г.И., Зырянова В.Н. Пути совершенствования технологии и свойств строительных материалов //Известия вузов. Строительство. –2010. – №4. – С. 51 – 63.

- Мирюк О.А. Смешанные магнезиальные вяжущие. – LAP LAMBERT Academic Publishing. –2014. – 128 с.[schema type=»book» name=»ФОРМИРОВАНИЕ КОМБИНИРОВАННОЙ СТРУКТУРЫ МАГНЕЗИ-АЛЬНЫХ МАТЕРИАЛОВ» description=»В статье приведены результаты исследований влияния способов приготовления масс на свойства и структуру магнезиальных композиций комбинированных структур. Обоснована целесообразность раздельного приготовления формовочных масс из магнезиальных композиций.» author=»Мирюк Ольга Александровна» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2016-12-27″ edition=»euroasia-science.ru_26-27.02.2016_2(23)» ebook=»yes» ]