Эффективный контроль качества бетона состоит в определении его прочности непосредственно в конструкциях так называемыми неразрушающими методами. Пользуясь ими, можно выявить различного рода дефекты в толще конструкций, состояние арматуры и её расположение, толщину защитного слоя, величину натяжения арматуры, объемную массу бетона, его влажность и степень уплотнения, наличия трещин и т.п. К числу контролируемых параметров относится и прочность бетона.

Ультразвуковой импульсный метод широко применяется при неразрушающих испытаниях бетона благодаря следующим особенностям:

-применяется для любых видов деталей или конструктивных элементов;

-применяется для испытания элементов при доступе с одной поверхности;

-обеспечивает информацией о качестве бетона во время производства работ;

-требует минимальную предварительную подготовку поверхности образцов для испытания;

-измерения занимают незначительное время; результаты являются показательными для больших расстояний, проходимых ультразвуком; стоимость аппаратуры и самих испытаний умеренная; позволяет оценить границы дефектной зоны в конструктивных элементах.

Для испытания использовали следующие образцы, изготовленные сериями из бетона одного состава и хранившиеся в одинаковых условиях:

1) кубы с ребром 10 см и 20 см для определения Rсж при испытании на прессе, где Rсж –прочность бетона на сжатие;

2) кубы с ребром 20 см для испытания ультразвуковым методом;

Состав бетона подбирался для класса B25 на 166л: П/Ц =1,34; В/Ц=0,39; цемент-72,5 кг; вода-28 кг, песок-97 кг, известковый щебень-209,2 кг.

При испытании на сжатие образцы-кубы устанавливали на нижнюю опорную плиту пресса П-250 центрально относительно его продольной оси.

После совмещали верхнюю плиту пресса с верхней опорной гранью образца так, чтобы их плоскости полностью прилегали одна к другой. Образец нагружали до разрушения при постоянной скорости нарастания нагрузки.

Прочность бетона каждого образца определялась сквозным прозвучиванием. Испытание проходило под прессом П-250. Сжимающая нагрузка прикладывалась ступенчато, измерение скорости прохождения ультразвука проводилось с двух противоположных сторон. Прочность бетона в каждый момент остановки пресса определялось по среднему значению скорости (времени) ультразвука.

При испытании экспериментальных образцов на прессе П-250 были получены следующие результаты:

Таблица 1

| Марки-ровка образцов | Характеристики образца | Результаты испытаний | ||||

| Масса, кг | Размеры, см | Средняя плотность, кг∙м3 | Разру-шающая нагрузка, кН | Прочность образца, приведенная к базовому размеру, МПа | Средняя прочность образцов, МПа | |

| 1/1 | 2.33 | 10х10 | 2330 | 345 | 32.78 | 32.20* |

| 1/2 | 2.27 | 10х10 | 2270 | 330 | 31.35 | |

| 2/1 | 2.30 | 10х10 | 2300 | 312 | 29.64 | |

| 2/2 | 2.25 | 10х10 | 2250 | 334 | 31.54 | |

| 2/3 | 18.5 | 20х20 | 2313 | 1230 | 32.29 | |

*Средняя прочность образцов определялась, согласно п.8.4 ГОСТ 10180-2012, по трем образцам с наибольшей прочностью.

За кубиковую прочность принимаем среднее значение R0=32.2Мпа.

Таблица 2

Результаты испытаний ультразвуковым методом

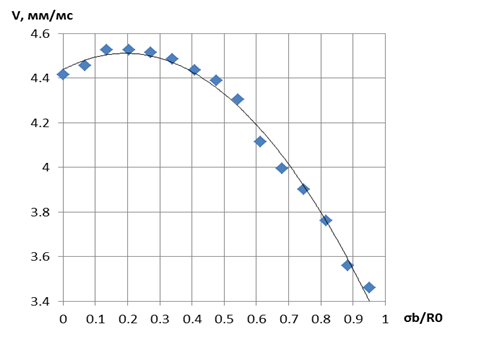

| Нагрузка N, кН | Напряжение σb, МПа | σb/R0 | Скорость, м\с |

| 0 | 0 | 0 | 4.33 |

| 100 | 2.625 | 0.0645 | 4.42 |

| 200 | 5.25 | 0.1290 | 4.48 |

| 300 | 7.875 | 0.1935 | 4.46 |

| 400 | 10.5 | 0.2581 | 4.458 |

| 500 | 13.125 | 0.3226 | 4.43 |

| 600 | 15.75 | 0.3871 | 4.38 |

| 700 | 18.375 | 0.4516 | 4.3 |

| 800 | 21 | 0.5161 | 4.25 |

| 900 | 23.625 | 0.5806 | 4.19 |

| 1000 | 26.25 | 0.6452 | 4.09 |

| 1100 | 28.875 | 0.7097 | 3.95 |

| 1150 | 30.1875 | 0.7419 | 3.83 |

| 1200 | 31.5 | 0.7742 | 3.74 |

| 1250 | 32.8125 | 0.8065 | 3.67 |

| 1300 | 34.125 | 0.8387 | 3.62 |

| 1350 | 35.4375 | 0.8710 | 3.56 |

| 1400 | 36.75 | 0.9032 | 3.44 |

| 1450 | 38.0625 | 0.9355 | 3.36 |

| 1500 | 39.375 | 0.9677 | 3.22 |

| 1550 | 40.6875 | 1.0000 | 2.96 |

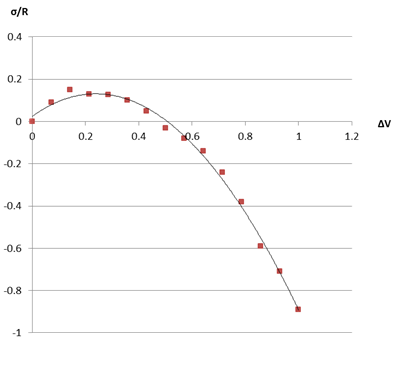

Рисунок 1. График зависимости σ/R и V по результатам эксперимента

Рисунок 2. График зависимости σ/R и ΔV по результатам эксперимента

Зависимость скорости ультразвука от силы обжатия показана на рис. 1 и 2. График можно разделить на несколько зон. На первом участке кривой скорость распространения ультразвука выше начальной. Это можно объяснить уплотнением и закрытием пор образца. Данная зона при указанных условиях простирается до границы, когда напряжения составляют 0,3 от предела прочности бетона.

На следующем участке скорость распространения изменяется, но незначительно, появляются и развиваются под нагрузкой микротрещины, пока изолированные, местные, в основном на поверхности заполнителя. Эта зона простирается приблизительно до напряжений, составляющих около 0,6 от временного сопротивления.

Следующая зона характеризуется резким снижением скорости распространения ультразвука. Такой зоне соответствует дальнейшее развитие микротрещин в части образца с минимальной прочностью по поверхности крупного заполнителя. Эта зона простирается до напряжений, составляющих около 0,95 от временного сопротивления.

Последняя зона является зоной разрушения, в ней происходит быстрое падение скорости распространения. Эта зона опасна для измерений вследствие быстрого развития процесса разрушения. В этой зоне предполагается, что система ранее образовавшихся микротрещин заполнила собой все поперечное сечение.

Характер кривой отвечает представлениям об изменении структуры бетона с ростом нагрузки.

Ультразвуковой импульсный метод в настоящее время является наиболее распространенным неразрушающим методом испытания бетона. Однако существует также и риск получить ошибочные результаты по сравнению с другими методами неразрушающих испытаний при неправильном применении метода или неучете упомянутых раньше ограничений.

В ходе исследований было установлено значительное влияние обжатия бетона на показания прибора при испытании ультразвуковым методом, причем в зависимости от уровня загружения возможно как завышение, так и занижение показателей прочности. Было установлено, что перед применением данного метода, помимо построения градуировочной зависимости для конкретного вида бетона, нужно учитывать степень загружения исследуемой конструкции и такие аспекты ,как наличие трещин, инородных включений и др.

Список литературы:

- СТО 36554501-009-2007. Бетоны. Ультразвуковой метод определения прочности. – М., 2007.

- Мазитова А.А., Костюков С.К. Влияние предварительного обжатия бетона на результаты определения его прочности ультразвуковым методом// Исследования в области архитектуры, строительства и охраны окружающей среды: сб. статей. – Самара 2014. – С. 229-230.

- Коревицкая М.Г. Неразрушающие методы контроля качества железобетонных конструкций.- М., 1989.

- ГОСТ 17624-87. Бетоны. Ультразвуковой метод определения прочности.

- Почтовик Г.Я., Красновский Р.О. Применение ультразвукового импульсного метода для оценки структурно-механических характеристик бетонных и железобетонных конструкций при загружении.// Труды координационного совещания «Методика лабораторных исследований деформаций и прочности бетона». – Госстройиздат, 1982.- с.267-278[schema type=»book» name=»УЧЕТ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ БЕТОНА ПРИ ОПРЕДЕЛЕНИИ ЕГО ПРОЧНОСТИ УЛЬТРАЗВУКОВЫМ МЕТОДОМ» description=»Одним из наиболее часто используемых и популярных неразрушающих методов контроля прочности бетонных конструкций является ультразвуковой импульсный метод, который основан на прямой зависимости скорости прохождения ультразвукового импульса от прочности бетона. Цель работы: определить влияние обжатия на прочностные показания приборов при испытании ультразвуковым методом . Авторами были произведены испытания обжатых под прессом кубов ультразвуковым методом, установлена зависимость между скоростью его прохождения и обжатием R, получаемое при испытании стандартных образцов по ГОСТ 10180-2012 и затем выявлено влияние предварительного напряжения на прочностные показания прибора. Также работа содержит анализ экспериментальных данных и выявление закономерностей.» author=»Мазитова Анастасия Азатовна, Козлов Александр Вячеславович, Алешин Андрей Николаевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-03-03″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_27.06.2015_06(15)» ebook=»yes» ]