Прогнозирование технического состояния (ТС) – предсказание состояния, в котором объект окажется в некоторый будущий период времени [3], что позволяет заранее определить реальный срок службы, способствуя организации обслуживания по фактическому состоянию.

Наиболее эффективными методами диагностирования и прогнозирования состояния машин и механизмов с вращающимися роторами, являются виброакустические методы. Большинство из них предполагает наличия норм вибрации диагностируемых объектов. Но до настоящего времени в этом вопросе единая методология отсутствует[2].

Практика виброконтроля и диагностирования машин и механизмов показала, что между ТС и характеристиками вибрации и существует прямая связь, так было установлено, что в 90% случаевсобытию отказа предшествовало повышение уровня вибрации [8]. В свою очередь показатели вибрации работающих корабельных технических средств (КТС) с вращающимися узлами зависят от ряда факторов: качества проектирования и технологии сборки, установки оборудования, режимов эксплуатации. Эксплуатационные показатели роторных машин и механизмов во многом определяются параметрами состояния подшипникового узла, который, в большинстве случаев, может ограничивать их ресурс.

Таким образом, задачу прогнозирования ресурса КТС с вращающимися роторами можно свести к задаче прогнозирования ресурса подшипникового узла, исследуемого объекта.

Подшипники качения корабельного оборудования и механизмов при работе воспринимают суммарную нагрузку от веса ротора и центробежной силы инерции, которая всегда присутствует, так как идеально отбалансировать ротор невозможно (зазор в подшипниках всегда есть).

В инженерной практике введено понятие вибрационной перегрузки [1]:

Кп= Аω/g , (1)

гдеАω– амплитуда виброускоренияускорения, м/с2;

g – ускорение свободного падения, м/с2.

Главная особенность динамики подшипника – знакопеременные нагрузки.

При возникновении вподшипниках статических и динамических перегрузок возможны разрушения колеци тел качения.

Исходя из этого, большое значение имеет величина номинальной долговечности –срок службы партии подшипников, в которой не менее 90% одинаковых подшипников, при одной и той же нагрузке и частоте вращения должны отработать без появления признаков усталости металла на рабочих поверхностях[7].

Номинальная долговечность подшипников определяется по эмпирической зависимости[5], полученной на основании анализа кривых усталости партии однотипных подшипников:

Ln=(C/ P)ρ, (2)

гдеС – грузоподъемность, Н;

Р – эквивалентная динамическая нагрузка, Н;

ρ – показатель степени(для шариковых подшипниковρ =3, для роликовых подшипников ρ =3,3).

В часах номинальная долговечность вычисляется по следующей формуле[5]:

Lh=(106 / 60 n)Ln =(106 / 60 n) (C/ P)ρ,ч (3)

где n– частота вращения вала, об/мин.

Величина грузоподъемности рассчитывается при проектировании подшипника, определяется на экспериментальной партии подшипников и заносится в каталог по подшипникам.

Эквивалентная динамическая нагрузка вычисляется по эмпирической формуле[5]:

P = (VXFr + YFa)KБKТ, Н (4)

где Fr, Fa – радиальная и осевая реакции опор, Н;

V – коэффициент вращения вектора нагрузки (V= 1, если вращается внутреннее кольцо, V= 1,2, если вращается наружное кольцо);

X, Y – коэффициенты радиальной и осевой нагрузок, зависящие от типа подшипников, определяются по справочнику;

КБ – коэффициент безопасности, учитывающий влияние динамических условий работы (КБ= 1 для нормальных условий, КБ= 1,8 для сложных условий эксплуатации);

КТ – коэффициент температурного режима (до 100 оС КТ= 1).

Кроме того эквивалентная динамическая нагрузка может быть рассчитана из следующего выражения:

![]() , (5)

, (5)

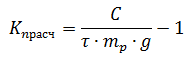

Обозначим отношение C/P(значение приводится в справочной литературе в зависимости от значения долговечности подшипника и номинальной частоты вращения)через коэффициент τ, тогда формула для расчета коэффициента виброперегрузки будет выглядеть следующим образом:

|

(8) |

Таким образом, зная тип подшипников, используемых в исследуемом объекте, номинальную частоту вращения и массу ротора механизма, формулярное значение его ресурса, с помощью справочной литературы [7] можно определить динамическую грузоподъемность для данного типа подшипниковС и отношение C/P.

После чего, подставляя полученные данные в уравнение (8), получаем расчетную величину коэффициента виброперегрузки в зависимости от величины базового расчетного ресурса подшипника.

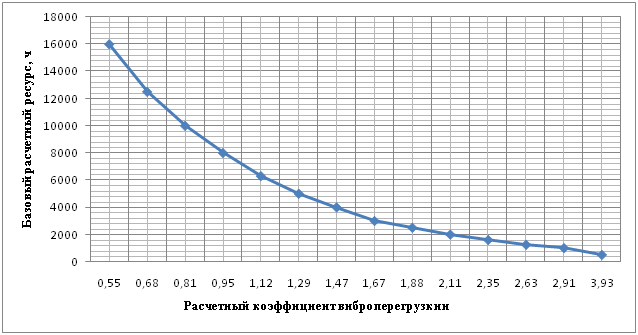

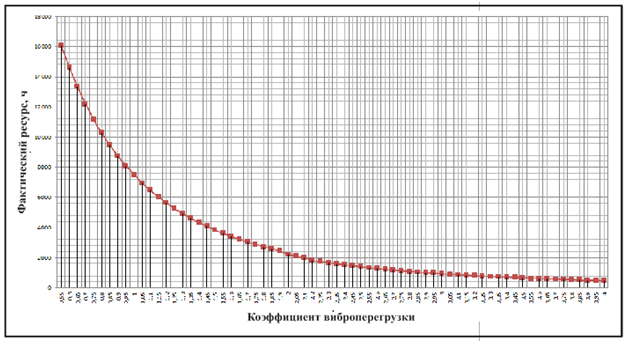

Для ряда электронасосных агрегатов типа НЦВ (насос центробежный вертикального исполнения, с номинальной частотой вращения 3000 об/мин., массой ротора и рабочего колеса 16 кг, в опорах установлены радиальные подшипники качения), используемых в водоотливной и водяной противопожарной системах надводных кораблей и судов обеспечения, с базовым расчетным ресурсом Lh, не менее 16000 тыс. часов [4], зависимость расчетного коэффициента виброперегрузки от Lhпредставлена на графике (рисунок 1).

Рисунок 1. Зависимость базового расчетного ресурса подшипника качения Lh от расчетного значения коэффициента виброперегрузки Кп электронасоса типа НЦВ.

Для оценки фактической величины ресурса в зависимости от экспериментально полученных значений коэффициента виброперегрузки подшипниковых узлов ряда электронасосов типа НЦВ можно воспользоваться следующей методикой[6].

Экспериментально доказано, что основным видом технического обслуживания подшипниковых узлов является замена смазки по ТС (примерно 75-90% всех работ) [2].

Таким образом, условия эксплуатации являютсяопределяющими факторами надежной, долговечной и безотказной работы подшипника,и в решении задачи прогнозирования ресурса следует принимать во внимание степень икачество смазки тел качения[2].

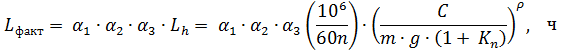

Исходя из вышесказанного, в зависимость полученную в работе [6] необходимо ввести поправочные коэффициенты α1, α2, α3. Учитывая, что базовый расчетный ресурс подшипников качения центробежных насосов НЦВ составляет Lhне менее16000 тыс. часов зависимость с учетом измеренного значения Кпи выражений (3) и (7) можно представить в виде:

|

(9) |

где α1–коэффициент надежности (для значения надежности 90%, α1 = 1);

α2 – коэффициент конструкции подшипника (изменяется при изготовлении подшипников по особой технологии или/и с применением специальных материалов, устанавливается заводом изготовителем, по умолчанию α2 = 1);

α3 – коэффициент условий работы (используетсядля характеристики степени смазкиподшипника, определяется в зависимостиот параметра «Lub», реализованного в анализаторе«LeonovaInfinity» шведскойкомпанией «SPM»,число «Lub»принимает значение в относительныхединицах от 6 до 0, рекомендуемоезначение коэффициента, для нормальных условий α3 = 0,95 [9]).

Из выражения (9) видно, что коэффициент виброперегрузкиКп выступает в роли функции технического состояния подшипников качения (машин и механизмов) и не может быть постоянным в процессе эксплуатации КТС.

Суть данного способа прогнозирования ресурса подшипников качения, заключается в том, что, измеряя общий уровень виброускорения подшипникового щита, характеризующего техническое состояние подшипников качения, повышается эффективность прогнозирования в результате перевода общего уровня виброускорения в коэффициент виброперегрузки.

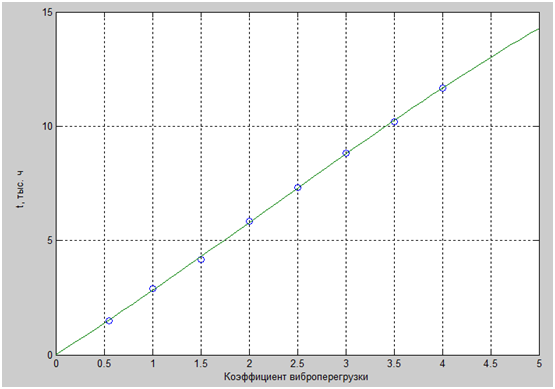

Для практического определения фактического ресурса подшипников качения по результатам измерения их уровней виброускорения удобно использовать зависимость, представленную на рисунке 2.

Рисунок 2. Зависимость фактического ресурса подшипника качения Lфакт от измеренного значения коэффициента виброперегрузки Кп

электронасоса типа НЦВ.

При наличии данных про периодичность измерений Kn, применяя метод наименьших квадратов с помощью прикладного пакета программ MATLAB можно получить зависимость Kn(t), описывающую изменение Kn во времени:

>> y = [0.55, 1, 1.5, 2, 2.5, 3, 3.5, 4];

t = [1.5, 2.9, 4.17, 5.84, 7.3, 8.81, 10.2, 11.68];

>> p = polyfit(y, t, 3)

p =

-0.0232 0.1508 2.6832 0.0041

>> y2 = 0:0.1:5;

t2 = polyval(p,y2);

>>plot(y, t, ‘o’, y2, t2); grid on

>> [p,S] = polyfit(y, t, 3)

S =

R: [4×4 double]

df: 4

normr: 0.1674

Зависимость Kn(t) имеет вид полинома третьего порядка:

| (10) |

Зависимость коэффициента виброперегрузки от времени проведения замеров представлена в виде графика на рисунке 3, аппроксимированного полиномом 3-го порядка (10).

Рисунок 3. Зависимость коэффициента виброперегрузки от времени проведения замеров на исследуемом объекте

Значение среднеквадратического отклонения вектора r = S.normr = 0,167 дает основание утверждать, что модель достаточно адекватно отражает результаты наблюдения.

В дальнейшем, перспективным видится рассмотрение процесса изменения коэффициента виброперегрузки Кп во время эксплуатации КТС как случайного процесса, с целью уточнения предложенного способа прогнозирования ресурса подшипников качения.

СПИСОК ЛИТЕРАТУРЫ

- Абдулаев А.А. Методика расчета эксплуатационной долговечности ПК судовых машин и механизмов // Дальневосточный НТ по судовой радиоэлектронике. Владивосток. 1989. С. 12 – 19.

- Александров А.А., Барков А.В., Баркова H.А., Шафранский В.А.Вибрация и вибродиагностика судового электрооборудования -Л: Судостроение, 1986.

- ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения.

- ОСТ 18855-94, ИСО 281-89 Подшипники качения. Динамическая расчетная грузоподъемность и расчетный ресурс (долговечность).

- ДанилинН.Н., АбдулаевА.А., ВоробьевЮ.М., СвиридовВ.И. Предельныеуровнивибраций, остаточныйресурскорабельныхмашинимеханизмов //Сборник научных трудовСНУЯЭиП- 2012 – С.20-28.

- Подшипники качения. Справочник-каталог под редакцией Коросташевского Р.В. и др. – М.: Машиностроение, 1984. – 280с.

- Попков В.И., Мышинский Э.Л., Попков О.И. Виброакустическая диагностика в судостроении. — Л.: Судостроение, 1989. – 192 с.

- Ямалиев В.У., Гареев Р.Р. Оптимизация системы диагностированиядинамического оборудования на установках комплексной подготовки газа // Газовая промышленность – 2012 — №12. — С. 91–93.[schema type=»book» name=»СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСА КОРАБЕЛЬНОГО ОБОРУДОВАНИЯИ МЕХАНИЗМОВПО ДАННЫМОБИХВИБРОАКТИВНОСТИ» description=»Рассмотрен способ прогнозирования ресурса подшипников качения машин и механизмов с вращающимися узлами в зависимости от их фактических виброакустических характеристик. » author=»Новиков Владимир Витальевич, Гончар Артур Бореславович, Абдулаев Александр Альбертович» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-03-02″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_27.06.2015_06(15)» ebook=»yes» ]