Определенные детали и узлы машин и механизмов эксплуатируются в экстремальных условиях воздействия сил трения, коррозии, кавитации. Это резко сокращает период их безремонтной эксплуатации, требует создания парка запчастей и снижает, например, сроки междоковых простоев судов [1].

Для устранения этих недостатков производственники используют технологии нанесения защитных покрытий на рабочие поверхности контролируемых позиций гальваническими методами, напылением, химико-термической обработкой [2].

Но это сложные технологии, требующие дорогостоящего оборудования, значительных временных и материальных затрат для их реализации.

Например, втулки цилиндров судовых быстроходных дизелей Ч8,5/11, Ч9,5/11, в Дагестане для защиты водоохлаждаемой поверхности от коррозионной и кавитационной эрозии подвергают гальваническому хромированию.[1] Это требует дополнительных 20% затрат от стоимости детали. Как показывает опыт эксплуатации и само покрытие не является столь надежным, как этого требует практика. По нашим данным [3], втулки с гальваническим хромовым покрытием приходится заменять через 1500 часов наработки из-за кавитационных разрушений водоохлаждаемой поверхности, хотя по износу основной внутренней поверхности трения они могут выдержать до 15000 часов наработки.

Изготавливают эти втулки из серого чугуна СЧ 30 методом центробежного литья в стержневые формы.

А нельзя ли получить эти втулки цилиндров с защитным покрытием на поверхности сразу при их производстве?

Оказывается можно. Нами получен патент на изобретение [4], где описывается технология нанесения хром-титановых легированных поверхностных покрытий на отливках.

Авторы продолжили эти исследования и разработали технологию нанесения диффузионных хромомарганцевых покрытий на втулки цилиндров дизелей Ч8,5/11 в процессе их отливки.

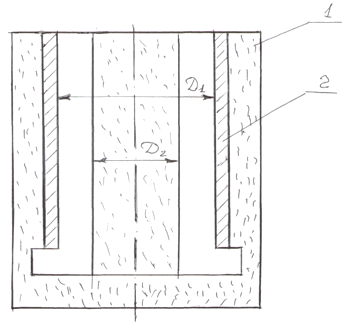

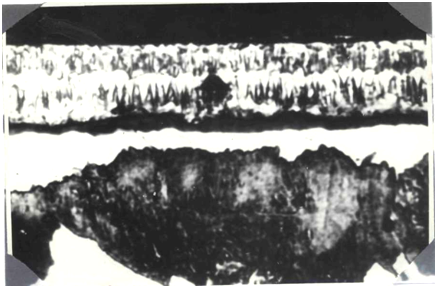

Для этого, легирующую массу, с содержанием порошков окиси хрома, окиси марганца, глинозема, чистого алюминия и криолита в виде пасты наносили на внутреннюю поверхность стержневой формы (рис.1). При взаимодействии с расплавленным чугуном протекает экзотермическая реакция восстановления окиси хрома и марганца алюминием с выделением атомно-активных хрома и марганца, которые диффундируют в поверхность отливки. Криолит активизирует процесс поверхностного насыщения отливок легирующим хромом и марганцем, и создает диффузионный слой состоящий из карбидов хрома Cr7C3, Cr23C6 и подслоя легированного марганцем аустенита (рис.2).[2]

Особо следует отметить, что формирование сплошного хромкарбидного слоя на сером чугуне (рис.2) исключает свободный выход графита на поверхность, что очень важно например, для втулок цилиндров судовых быстроходных дизелей (Ч8,5/11, Ч9,5/11).

Как показали лабораторные испытания опытных образцов это резко повышает кавитационную стойкость и улучшает чистоту поверхности отливок (табл.1), что исключает их дальнейшую механическую обработку.

Отмеченное можно объяснить тем, что строение диффузионного слоя отвечает требованиям параметра кавитационной стойкости Абачараевых [2], так как имеет высокую коррозионную стойкость, высокую исходную твердость поверхности, содержащей карбиды хрома, и повышенную степень деформационного упрочнения подслоя (марганцовистый аустенит).

На ОАО «Завод Дагдизель» были проведены лабораторные испытания дизелей 4Ч8,5/11 с опытными втулками с легированным хромомарганцевым покрытием, которые показали, что исследуемые втулки не имели на водоохлаждаемой поверхности следов кавитационной эрозии после 4800 часов испытаний, а штатные втулки с гальваническим хромом на водоохлаждаемой поверхности имели язвы кавитационных разрушений по длине образующей втулки диаметром 1,5…5,0мм и глубиной 0,6…1,5мм (рис.3).

Новая разработка предложена для внедрения на заводе изготовителе исследованных дизелей.

Таблица 1.

Состав и свойства легированного хромомарганцированного покрытия на отливках из СЧ 30

|

Состав покрытия |

% масс. | Толщина слоя, мкм | Относительная кавитационная стойкость2 | Твердость по Виккеру HV |

Шероховатость поверхности отливки, мкм |

| Криолит

Порошок Al Глинозем Окись хрома Окись марганца |

15

25 20 20 20

|

600..650 |

9,0 |

1090-1150 |

80-85 |

Преимущества разработки очевидны ввиду экологической безопасности и малых материальных затрат на их реализацию (например, стоимость легирования в литейной форме втулок цилиндров дизелей 4Ч8,5/11 на 120% ниже их гальванического хромирования), широкие области применения. Эту технологию мы предложили судостроительным и судоремонтным предприятия для защиты от кавитационной эрозии, гидроабразивной эрозии, коррозии погруженный частей и механических элементов судов (гребные винты, насадки, элементы подводных крыльев и др.)

Разработки авторов защищены патентом на изобретение РФ [4].

Список литературы:

- Абачараев М.М., Абачараев И.М., Санаев Н.К. «Перспективные технологии нанесения защитных покрытий на детали судовых машин и механизмов. Махачкала: 2013.-96с.

- Абачараев М.М., Хаппалаев А.Ю. «Защитные покрытия в промышленности». Махачкала: Дагкнигоиздат, 1986.-106с.

- Абачараев М.М. «Кавитация и защита металлов от кавитационных разрушений». Махачкала: Дагкнигоиздат, 1990.-176с.

- Абачараев М.М., Камилов И.К., Абачараев И.М. «Легирующее покрытие для литейных форм и стрежней». Патент РФ №2058212, 20.04.1996.

Рисунок 1. Стержневая форма отливки втулки цилиндров дизелей Ч8,5/11 и Ч9,5/11 с легирующей пасты

1 – стержневая форма

2 – легирующая паста

Д1 и Д2 – диаметры внешней и внутренней поверхности втулки цилиндров соответственно

Рисунок 2. Карбидно-твердорастворное хромомарганцированное покрытие СЧ30. Травление реактивом Мураками. Столбчатые кристаллы – карбиды Cr7C3, Cr23C6; светлый подслой – легированный аустенит

а) б)

Рисунок 3. Состояние поверхности втулок цилиндров дизеля 4Ч 8,5/11 после 4800 часов наработки:

а) втулка с диффузионным хромомарганцевым покрытием в литейной

форме;

б) штатная втулка с гальваническим хромовым покрытием.

[1] Выпускаемых в Дагестане на ОАО «Завод Дагдизель».

[2] При определении относительной кавитационной стойкости испытанием опытных образцов на магнитострикционной установке, кавитационная стойкость стали 12Х18H10T принята за единицу.[schema type=»book» name=»НОВЫЕ РАЗРАБОТКИ ПО ПРОИЗВОДСТВУ ЛИТЫХ ДЕТАЛЕЙ С ВЫСОКОЙ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТЬЮ» author=»Абачараев Муса Магомедович, Санаев Надир Кельбиханович, Абачараев И.М.» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-05-25″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_ 30.01.2015_01(10)» ebook=»yes» ]