Поверхностная крепь применяется в подземных рудниках по всему миру, но до сих не существует регламентированных инструкций, какой вид крепи наиболее эффективен в определенных условиях, например, в деформируемых и удароопасных массивах горных пород. Выбор подходящего вида крепи производится на основе анализа нескольких факторов с обеспечением ее надежности и стоимости – несущая способность, эксплуатационная готовность, целесообразность установки, трудоемкость, нагрузка (статическая или динамическая) и др.

Рост цен на сырьевые товары и технологический прорыв в горнодобывающей промышленности привели к переходу горных работ на глубокие горизонты, которые еще недавно считались недоступными. Глубина горных работ на самых крупных рудниках России и зарубежья достигает 2 км. Некоторые подземные шахты Западной Австралии, где уровень горизонтальных напряжений один из самых высоких в мире, ведут добычу на глубине около 1.5 км и планируют достичь уровня 2 км от дневной поверхности. Главные горизонтальные напряжения на таких глубинах достигают значений до 140 МПа.

Рост напряжений с глубиной и связанная с этим удароопасность представляют серьезные проблемы при ведении подземных горных работ в скальных (твердых) породах (рисунок 1, 2). К крепи выработок пройденных в сильно деформируемых и удароопасных породах предъявляются особые требования, в частности высокое энергопоглощение, т.е. крепь должна быть достаточно прочной, чтобы выдерживать высокие нагрузки, но в то же время достаточно гибкой, чтобы допускать небольшое смещение стенок выработки [1]. Данное требование относятся к породам, склонным к горным ударам, а также к породам, склонным к деформированию (выжиманию). Крепи необходимо жестко реагировать на исходное упругое состояние массива горных пород, и далее деформироваться вместе с породами на стадии пластического нагружения. Для оптимальной работы всей системы анкера и поверхностная крепь должны иметь идентичный уровень деформируемости (растяжения). На рудниках в России и за рубежом часто наблюдается несоответствие упомянутых характеристик, когда жесткие железобетонные анкера комбинируют с относительно мягкой сеткой или, наоборот, податливые фрикционные анкера сочетают с жестким торкретбетоном. Такие системы имеют либо избыточный запас прочности и соответственно повышают стоимость добычи, или наоборот, недостаточный запас прочности, что снижает безопасность горных работ.

Рисунок 1 – Нарушения в горных выработках, опасных по горным ударам

Рисунок 2 – Нарушения в горных выработках в результате происшедших микроударов

Важную роль в повышении эффективности горного производства играет решение проблемы совершенствования технологии крепления и надежного поддержания выработок. Устойчивое поддержание подготовительных выработок также требует значительных затрат на их ремонт как до, так и после ввода в эксплуатацию очистных забоев, которые достигают 15–20% от стоимости проведения горных выработок. На существующих железнорудных месторождениях Горной Шории и Хакасии глубины разработки достигают 1300 м, в свою очередь означает, что современными крепями невозможно добиться безремонтного поддержания выработок [2]. Одним из рациональных путей улучшения состояния выработок и экономии материальных ресурсов является применение комбинированных крепей. К настоящему времени в мировой практике накоплен достаточный опыт применения технологических схем возведения крепей в выработках железнорудных месторождений. Однако, как показывают натурные наблюдения, состояние горных выработок, особенно выемочных, не всегда удовлетворительное. Наиболее слабым звеном в решении вопросов по повышению эффективности использования анкерного крепления является недостаточная изученность геомеханических процессов вблизи горных выработок. Для разработки рациональных, безопасных и эффективных способов поддержания горных выработок следует учитывать множество параметров:

- Среднее расчетное расстояние между трещинами в массиве горных пород или руд;

- Коэффициент крепости пород, руд по шкале проф. Протодьяконова;

- Местоположение горной выработки относительно очистных работ (в зоне, вне зоны очистных работ);

- Месторождение, на котором проектируется крепь;

- Глубина заложения выработки, м;

- Объемный вес породы, руды, т/м3;

- Высота выработки в свету, м;

- Ширина выработки в свету, м;

- Ширина выработки в свету по верхняку, м;

- Поперечное сечение горной выработки в свету, м2;

- Степень удароопасности горного массива на трассе проходки выработки (неудароопасный, склонный к горным ударам, опасный по горным ударам).

В связи с этим разработка технологии проведения и крепления выработок на основе вышеперечисленных параметров и их влияния на условия крепления и последующего поддержания, является важной научно–технической задачей горного производства [3].

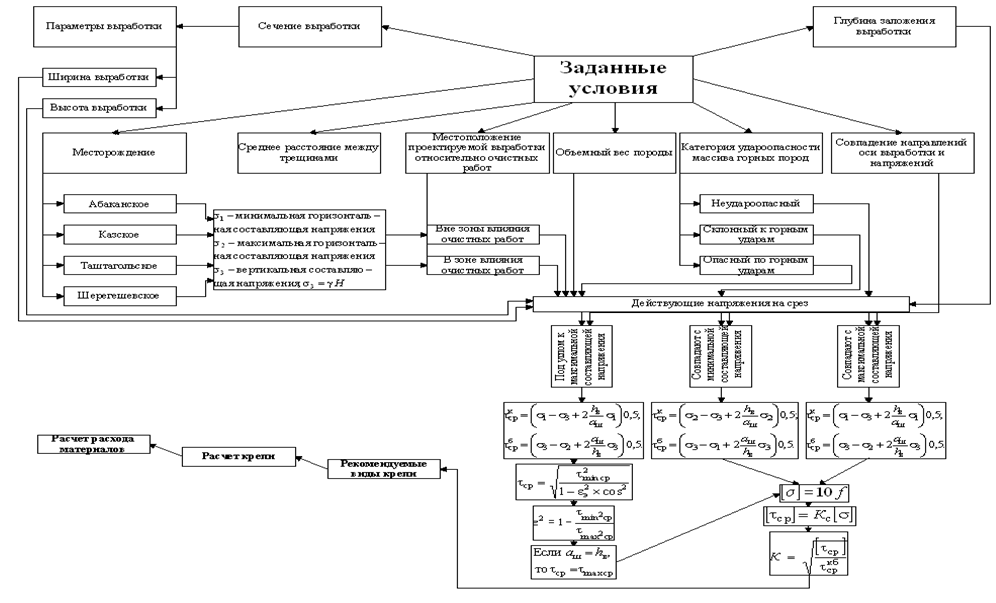

Для достижения поставленной задачи на основе анализа отечественного и зарубежного опыта в области разработки технологических схем проведения горных выработок в условиях пластовых и рудных месторождений полезных ископаемых; математического и физического моделирования процессов расслоения пород, распределения горного давления; технолого — экономической оценки эффективности предлагаемых технологических решений; аналитических исследований области рационального применения технологических разработок; проведения экспериментов в промышленных условиях учеными и специалистами КузГТУ разработан программный комплекс по выбору рудничной крепи (рисунок 3) и расчете ее параметров на железнорудных предприятиях (свидетельство о государственной регистрации программы для ЭВМ № 2013660644).

Основные научные и практические результаты, выполненных авторами исследований, заключаются в разработке технологии крепления горных выработок на железнорудных месторождениях, склонных и опасных по горным ударам, а именно:

- Создан программный комплекс для автоматизации расчетов параметров крепи горных выработок.

- Результаты исследований и разработанные технологические решения прошли промышленную апробацию в условиях железнорудных месторождений ОАО «Евразруда».

- Результаты исследований реализованы в «Методическом руководстве по креплению горных выработок и наблюдению за состоянием крепи на рудниках ОАО «Евразруда».

Рисунок 3 – Алгоритм программного комплекса

Список литературы

- Еременко А.А. Проведение и крепление горных выработок в удароопасных зонах железнорудных месторождений / А.А. Еременко, А.И. Федоренко, А.И. Копытов. – Новосибирск: Наука, 2008. – 236 с.

- Оценка эффективности элементов удароопасной технологии на Таштагольском руднике / Б. В. Шрепп, А. В. Мозолев., П.Т. Гайдин и др. // Горн. журнал. – 1989. – № 12. – С. 43-46.

- Булычев Н. С., Фотиева Н. Н. Об оценке устойчивости пород вокруг горных выработок в поле тектонических напряжений. – В кн.: Устойчивость и крепление горных выработок. Межвуз. сб., вып. 5. Л.: ЛГИ, 1978. – С. 10-15.[schema type=»book» name=»КРЕПЛЕНИЕ ГОРНЫХ ВЫРАБОТОК ПРИ РАЗРАБОТКЕ СКЛОННЫХ И ОПАСНЫХ ПО ГОРНЫМ УДАРАМ ЖЕЛЕЗНОРУДНЫХ МЕСТОРОЖДЕНИЙ» description=»Целью данной работы является снижение затрат как материальных, так и трудовых в процессе крепления участков подземных выработок, склонных и опасных по горным ударам, где крепи необходимо жестко реагировать на исходное упругое состояние массива горных пород, и далее деформироваться вместе с породами на стадии пластического нагружения. В связи с этим учеными и специалистами КузГТУ разработан программный комплекс по выбору рудничной крепи и расчете ее параметров на железнорудных предприятиях (свидетельство о государственной регистрации программы для ЭВМ № 2013660644):» author=»Морозов Семен Сергеевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-01-27″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_31.10.15_10(19)» ebook=»yes» ]