При разработке новых рецептур синтетических полимерных материалов и при выборе отдельных компонентов смеси, необходимо учитывать их свойства, взаимосовместимость, рациональное использование местных сырьевых ресурсов. Проведен всесторонний анализ сырьевых ресурсов, выпускаемой химической промышленностью республики. Разработаны технологии получения обувных полимерных композиционных материалов и пути решения возможности их использования для производства синтетических материалов для низа обуви. В частности, в основе производства АО «Навои азот» можно получит сополимер акрилонитрила с бутадиеном, т.е. бутадиен-нитрильный каучук (СКН) разной модификаций, которые являются бензо- и маслостойкими. CКН (товарное название — NBR) является синтетическим полимером, продуктом радикальной сополимеризации бутадиена с акрилонитрилом (НАК) в водной эмульсии. Молекулы СКН состоит из статически чередующихся звеньев бутадиена и НАК, структуру которой можно изобразить следующем образом:

[–СН2–СН=СН–СН2–]n–[–СН2–СН(СN)–]m

В производстве подошвенного материала для обуви используют порошкообразные гранулы NBR каучука с высоким содержанием 1,2-звеньев бутадиена. Физико-механические характеристики сополимера бутадиена с акрилонитрилом особо не отличаются от свойств полимерных композиций на основе акрилонитрила компаундом с другими алифатическими мономерами. В лабораторных условиях синтезирован сополимер акрилонитрила с эфирами метакриловой кислоты в эмульсионной среде, при температуре 60÷70 оС, в течение 4 часа. Конечный полученный эластомерный продукт белого цвета имел молекулярную массу 80 000÷130 000 у.е.

В АО «Навои азот» производят ацетилен, акрилонитрил, ПАН-волокно, уксусной и акриловых кислот. Из ацетилена и уксусной кислоты можно получить винилацетат (ВА). Именно здесь же можно осуществить синтез сополимера этилена с винилацетатом (ЭВА).

В ГХК «Сургиль» в Устюртском регионе осуществляется строительство производства природного газа, полиэтилена (ПЭ), полипропилена (ПП), которые в свою очередь дают возможность получить ЭВА, а также синтезировать термопластичного сополимера этилена с пропиленом (СКЭПТ).

ЭВА (товарное название — севилен) представляет собой высокомолекулярное соединение, относящееся к полиолефинам, получается в результате совместной полимеризации мономеров этилена и винилацетата под высоким давлением в присутствии инициаторов радикальной полимеризации в трубчатом реакторе [1]. Структурную формулу, ЭВА можно представит следующим образом:

[–СН2–СН2–]n[–СН2–СН–׀ОСОСН3]m

Содержание одного из мономеров, каким является, ВА в составе сополимера определяет механические свойства сополимера, а также его тип (эластомер или термопласт). Чаще всего используют ЭВА с содержанием 10÷50 % ВА. Из-за высокого содержания винильной группы в своем составе, ЭВА приобретает высокую устойчивость к маслам, растворителям, озону и высокой температуре. Сополимеры с низким содержанием ацетата обладают свойствами, близкими к свойствам ПЭ высокого давления (ПЭВД или низкой плотности). К тому же свойства сополимеров ЭВА зависят от образования боковых цепочек и молекулярной массы. Севилен — легкий и упругий материал, превосходит ПЭ по прозрачности и эластичности при низких температурах, обладает хорошими амортизирующими свойствами, повышенной адгезией к различным материалам, химически стойкий к растворителям, маслам. В таблице 1 представлены физические свойства ЭВА:

Таблица 1

Физические свойства сополимера ЭВА

| Свойства | Величина |

| Плотность | 0,931 г/см3 |

| Рабочая температура | от -80 оС до +55 оС (кратко до +70 оС) |

| Теплопроводность | 0,35 Вт/К.м |

| Удельное объемное сопротивление | 1014 Ом˙м |

ЭВА перерабатывается по способам: экструзия (пленки, листы), а также литье под давлением: обувная подошва, производство клеев – расплавов [2]. Также, сополимер ЭВА нашел широкое применение и в приготовлении компаундов с другими полимерами, например, поливинилхлоридом (ПВХ) или ПЭ, а также смесей с наполнителями и добавками. Свойства материала зависят, главным образом, от содержания ВА (5÷30 вес.%). С повышением содержания ВА уменьшаются твердость, теплостойкость, кристалличность, в то время как плотность, эластичность, прозрачность и адгезия увеличиваются. В таблице 2 приведены основные свойства сополимеров ЭВА литьевой и вспенивающийся — для производства обувных подошвенных материалов.

Таблица 2

Основные свойства сополимера ЭВА

|

Показатель |

Содержание винилацетата в сополимере, % по массе |

||

| 5÷9 | 9÷20 | 20÷28 | |

| Плотность по Муни при 20 оС, г/cм3 | 0,930 | 0,934 | 0,944 |

| Индекс расплава | 1÷5 | 2÷10 | 20÷150 |

| Относительное удлинение, % | 800÷700 | 800÷700 | 800÷700 |

| Теплостойкость по Вику | 95 | 85 | 50 |

| Твердость по Шору | 98 | 90 | 80 |

Пластмассы широко применяют в обувном производстве. Для изготовления деталей низа обуви используют термопластические пластмассы, способные при нагревании размягчаться и приобретать жидкотекучее состояние [3]. Ниже описываются основные подошвенные материалы этой группы, которые за последние годы получили широкое применение благодаря своим высоким эксплуатационным свойствам и технологичности.

В Шуртанском ГХК перерабатывая этиленовый газ, после его полимеризации по методу радикальному механизму под давлением или методом ионной полимеризации при небольшом атмосферном давлении получают ПЭ [–СН2–СН2–]n разной модификаций: высокой, низкой и средних давлений (ПЭВД, ПЭНД, ПЭСД). Полимеризацию этилена под давлением 100 МПа (1000 атм) проводят при температуре 100÷300 оС в присутствии молекулярного кислорода в качестве инициатора (0,05÷0,1 %). Молекулярная масса ПЭВД (низкой плотности) не всегда линейны, а содержать некоторое число боковых ответвлений. ПЭ получающим методом Циглера и Филипса, имеет строго линейное строение, а также большую плотность, более высокие кристалличность и температуру плавления, чем ПЭВД. Физические свойства промышленных образцов ПЭ, полученные различными методами приводятся в таблице 3.

Таблица 3

Физические свойства и методы получение промышленных образцов ПЭ

|

Методы |

Температура плавления, (Тпл) оС |

Плотность, кг/м3 |

| При высоком давлении | 110÷125 | 920÷950 |

| По Циглеру | 141 | 953÷957 |

| По Филипсу | 144 | 966 |

ПЭ при действии солнечных лучей разрушается в течение 2÷3 лет, в то время как в темноте при обычной температуре не разрушается. При добавлении ПЭ стойкость к старению композитов повышается. При комнатной температуре ПЭ нерастворим ни в одном из растворителей, но при температуре выше 70 оС набухает и растворяется в четыреххлористом углероде (ССI4), трихлорэтилене, толуоле, ксилоле, при охлаждении полимер выпадает из раствора. ПЭ обладает повышенной химической стойкостью и водостойкостью, высокими физико-механическими и диэлектрическими показателями.

Ассортимент полимеров этилена может быть значительно расширен получением сополимеров его с другими мономерами, а также путем получения композиций при компаундировании. Например, на основе ПЭ и других полиолефинов (ПЭ одного типа с ПЭ другого типа, ПП, полиизобутиленом, каучуками и т.п.) могут быть получены многочисленные модификации привитых сополимеров с активными функциональными группами, с помощью которых улучшаются окрашиваемость, адгезия, снижаются горючесть. Сшивка ПЭ состоит в том, что молекулы в цепочке соединяются, не только последовательно, но и образуются боковые связи, которые соединяют цепочки между собой, за счет этого достаточно сильно изменяются физические и в меньшей степени химические свойства изделий. При повышении плотности возрастают жесткость, предел прочности на разрыв, поверхностная твердость, температура начала размягчения (80÷120 °С). Макромолекулы ПЭВД содержат боковые углеводородные цепи C1-С4, молекулы ПЭСД практически неразветвленные, в нем больше доля кристаллической фазы, поэтому этот материал более плотный; молекулы ПЭНД занимают промежуточное положение. Большим количеством боковых ответвлений объясняется более низкая кристалличность и соответственно более низкая плотность ПЭВД по сравнению с ПЭНД и ПЭСД.

В ПЭВД с увеличением скорости растяжения образца разрушающее напряжение при растяжении и относительное удлинение при разрыве уменьшаются, а предел текучести при растяжении возрастает. С повышением температуры разрушающее напряжение ПЭ при растяжении, сжатии, изгибе и срезе понижается, а относительное удлинение при разрыве возрастает до определенного предела, после которого также начинает снижаться. Свойства изделий из ПЭ будут существенно зависеть от режимов их изготовления (скорости и равномерности охлаждения) и условий эксплуатации (температуры, давления, продолжительности, воздействия нагрузки и т.п.). Способами переработки ПЭ являются формование методами экструзии, литья под давлением, пневматического формования и обработка резанием. Среди наиболее важных свойств ПЭ можно отметить морозостойкость. Они могут эксплуатироваться при температурах от -70 °С до 60 °С (ПЭНП) и до 100 °С (ПЭВП). По своей структуре и свойствам ПЭВД, ПЭНД и ПЭ (линейной) отличаются, и, соответственно, применяются для разных целей. ПЭВД мягкий материал, ПЭНД и линейный ПЭ (ЛПЭ) имеют жесткую структуру. Также отличия проявляются в плотности, температуре плавления, твердости, и прочности. Ниже в таблице 4 приведены основные сравнительные характеристики ПЭВД, ПЭНД и Линейной марки ПЭ (ЛПЭ).

Таблица 4

Основные сравнительные характеристики ПЭВД, ПЭНД, ЛПЭ

| Марки полиэтилена | Плотность, г/м3 | Температура плавления, оС |

Модуль упругости, МПа |

Относительное удлинение, % |

| ПЭВД | 0,913÷0,914 | 102÷105 | 100÷200 | 100÷800 |

| ЛПЭ | 0,919÷0,938 | 118÷124 | 200÷550 | 700÷900 |

| ПЭНД | 0,919÷0,973 | 125÷137 | 400÷1250 | 100÷1200 |

Механические показатели ПЭ возрастают с увеличением плотности (степени кристалличности) и молекулярной массы. ПЭВД (низкой плотностью) – особенностью является невысокая устойчивость на разрыв и повышенная пластичность. ПЭ как термопластичный материал может быть использован для производства низа обуви, еще потому что, в наличии его структуре неразветвленной полимерной цепи, не содержащей двойных связей, причем в этой цепи имеется очень незначительное количество боковых метильных групп и небольшое число атомов кислорода (оксид этилена). Получение вспененного и композиционного ПЭ даст возможность осуществить применение этого материала для низа обуви. Совместимость ПЭ с другими полимерами, в частности с каучуками, и придание полимер композиционным материалам хорошей шприцуемой, а изделиям высокой озоностойкости и красивого внешнего вида послужили основанием для широкого использования его в синтетических материалах для низа обуви. Большим преимуществом использования ПЭ как одного из компонентов рецептуры подошвенных материалов на основе синтетических каучуков марки СКН по сравнению с высокостирольными смолами является придание полимерным композитам хорошей износоустойчивости и высокого предела прочности при разрыве, особенно при повышенной температуре (93 оС). Так, при добавлении в состав полимерного композита на основе СКН каучука 20 % ПЭВД, предел прочности обувного композиционного материала при разрыве составил 70 кгс/см2 и износоустойчивость 206 об/мин, а при добавлении к ненаполненному каучуку СКН ПВХ-смолы (20 вес. ч. на 100 вес. ч. каучука) предел прочности при разрыве подошвенного материала составил 47 кгс/см2 и износоустойчивость 107 об/мин, при замене смолы ПЭВД в соотношении 1:1 эти показатели возросли в 2 раза. Наличие ПЭВД в ненаполненном СКН каучуке повысил и другие физико-механические показатели. В таблице 5 приведены сравнительные свойства полимерных композитов, содержащих 30 вес. ч. ПЭВД на 100 вес. ч. мономеров в смеси бутилметакрилат (БМА), ВА, с контрольным образцом на основе каучука марки СКН-40.

Таблица 5

Сравнительные свойства полимерных композитов

| № |

Показатели |

Контрольный образец |

С добавлением ПЭВД |

| 1. | Предел прочности при разрыве, кгс/см2 | 16 | 17 |

| 2. | Относительное удлинение, % | 400 | 810 |

| 3. | Модуль при 300 % удлинения, кгс/см2 | 13 | 56 |

| 4. | Твердость по ТМ-2, усл. ед. | 33 | 64 |

| 5. | Газопроницаемость по водороду, усл. ед. | 270 | 115 |

Несколько другая картина наблюдался в составе полимерных композиций на основе СКН, где применение ПЭВД усиливал систему подобно саже. Так, композиты, содержащие, 40 вес. ч. сажи на 100 вес. ч. каучука, имели предел прочности при разрыве 220 кгс/см2, относительное удлинение 605 %, и твердость по ТМ-2 был равен 54. С введением в рецептуру полимерных композиций 30 вес. ч. на 100 вес. ч. каучука ПЭВД вместо сажи такого же количества предел прочности составил 214 кгс/см2, относительное удлинение 595 % и твердость по ТМ-2 составил отметку 58. Пластичность полимерного композита достигался в пределах 0,25÷0,40. Опытом установлено, что для достижения необходимой пластичности смеси полимерного композита эффективнее всего использовать первоначальный полимер с повышенной пластичностью. Для пластины, где вес заготовки составил 1300 г, плотность композита равна 0,45 г/см3, вес заусениц составил 1,5¸2 % от общего веса, а при весе сырой заготовки 130 г (в 10 раз меньше) плотность полимерного композита составлял 0,58 г/см3, а вес заусениц составил 8¸9 % от общего веса композита. Легкие пористые композиты в виде пластин для подошвенных материалов составляли толщиной 7÷11 мм.

В производстве Шуртанском ГХК имеется установка по выпуску бутановой смеси, которая из него в последующем можно получить бутадиена и бутадиенового каучука (СКД). СКД и продукты совместной полимеризации бутадиена с другими непредельными соединениями, например, со стиролом (СКС) или с акрилонитрилом (СКН) можно применить в получении подошвенного материала. В молекулах этих каучуков звенья бутадиена чередуются со звеньями соответственно стирола и акрилонитрила.

Нитрил акриловой кислоты (НАК) находят широкое применение в промышленности синтетического материала для низа обуви, а также в производстве обувных деталей. Свойства высокомолекулярных соединений, в том числе синтетических материалов для низа обуви, определяются не только химической природой, но и структурными параметрами молекулярных цепей: их размерами, пространственным расположением мономерных звеньев, наличием разветвленных структур и т.д. Большую часть синтетических материалов получают полимеризацией и на основе различных способов синтеза. В основе процессов получения синтетических материалов обычно лежит радикальная полимеризация непредельных (углеводородов) соединений. Получение специфических (стереорегулярных) полимеров путем полимеризации бутадиена в растворах происходит в присутствии специальных катализаторов. Стереорегулярный каучук СКД содержит в своем составе не менее 96 % цис-1,4- звеньев.

В Кунгуратском содовом заводе выпускается каустическая сода, водород, хлор. На их основе можно наладить производства винилхлорида одним из способов: гидрохлорирования ацетилена или термическое хлорирования этилена, получение ПВХ и полихлоропрена.

В литьевом агрегате подошвенный полимерный композит (ЭВА, СКН+ПЭВД или ПВХ — пластикаты) при высокой температуре впрыскивается в пресс-форму. После заполнения пресс-формы и охлаждения массы готовую обувь вынимают из пресс-формы. Время нагревания пресс-форм колеблется от 2 до 6 мин. Шприцованными гранулами ЭВА, ПВХ, СКН+ПЭВД заполняют пресс-формы. Шприцующий агрегат состоит из цилиндра со шнеком, получающим движение от гидросистемы. Цилиндр шнека оборудован системой подогрева и охлаждения, поддерживающей заданную температуру. Специальная шприцованная головка с соплом передвигается от гидросистемы вперед и назад. Полимерная паста подавался в шприцующее приспособление из сосуда под давлением в 4 атм. Процесс пластикации композиции на основе термопластов в литьевых машинах со шнековым инжекционным узлом осуществляли в результате как теплопередачи от внешних источников тепла, так и выделения тепла трения перерабатываемого материала в витке винта за счет сдвиговых усилий. Интенсивное перемешивание материала позволил значительно выровнять температуру в объеме материала, подготовленного для впрыска в пресс-форму. В пластикационном цилиндре полимерный композит нагревали до температуры 170÷200 °С; затем в пресс-форме после ее заполнения охлаждали до температуры 20÷40 °С для фиксации приданной формы. Подошвенный материал на основе полимерного композита СКН+ПЭВД отличался хорошей термостойкостью, остаточной прочностью при многократном изгибе и сопротивлением при разрыве, высокой морозостойкостью (-50 оС), истираемостью. При литье смесь нагревался в обогревательном цилиндре и при переходе через сопло, поэтому она поступал в форму в виде вязкой массы с температурой около 100 оС. Дальнейший разогрев смеси до температуры быстрой вулканизации (170÷180 оС) осуществлялся, в форме за 20÷40 сек. Поступление смеси в форму в разогретом состоянии обеспечивал короткий цикл вулканизации. Для получения пористого низа обуви в состав полимер композитов вводили порошкообразные порообразователи, в результате чего получили подошвы с плотностью 0,7÷0,75 г/см3. Такие подошвы значительно легче, прочные, износоустойчивы и термостабильны.

При изготовлении опытного образца синтетического материала для низа обуви выполнили следующие основные технологические процессы: процесс смешения компонентов при изготовлении полимерного композита осуществлен в литейном агрегате при температуре 90¸110 оС, более интенсивно при 160¸190 оС. Процесс смешения компонентов при повышенных температурах проводили для обеспечения более равномерного распределения в среде полимера (СКН+ПЭВД) различных компонентов смеси. При смешении компонентов обратили особое внимание на подбор и порядок введения соответствующих компонентов в полимерную композицию с учетом сохранения необходимой пластичности смеси и избежание подвулканизации.

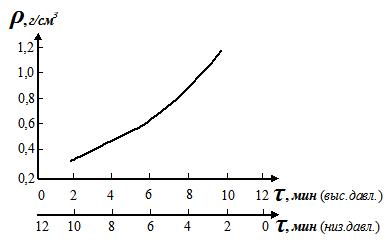

На рисунке 1 показано влияние продолжительности действия высокого и низкого гидравлического давления на плотность получаемых полимерных композитов.

|

Рис.1. График зависимости между плотностью полимерного композита и режимом чередования высокого и низкого гидравлического давления в процессе термической модификации (при одинаковом соотношении компонентов).

|

Потом перешли к циклу производства литьевого полимерного композита для низа обуви, который состоял из трех этапов – смешения компонентов, пластикации и гранулирования. Хотя, некоторые физико-механические свойства полученного сополимера близки и особо не отличаются в отличие от характеристик NBR гранул, термические режимы от соотношения компонентов и повышения молекулярной массы полученного продукта синтеза приходится доработать. Опытом установлено, что для достижения необходимой пластичности полимерной обувной композиции, эффективнее всего использовать исходный мономер с первоначальной повышенной пластичностью. При смешении полиолефиновая смола набухал в пластификаторе, происходил разрушение порошкообразных агломератов и их равномерное распределение. Смешением при температуре 80÷90 °С полиолефин (ПЭВД) начинал интенсивно насыщаться пластификатором. Затем температуру подняли до 110÷130 °С, весь цикл смешения длился 30÷60 мин. Когда смесь приобрел гомогенную структуру, в охлажденную смесь вводили порообразователь. Полученный композит гранулировали, причем готовые гранулы имели размер в поперечнике около 4 мм. На литьевые машины композит подавался в гранулированном виде.

Свойства блок-сополимеров зависят от количества и молекулярной массы составляющих блоков. При молекулярной массе бутадиенового блока менее 5000 разделения его на фазы не произойдет, и он будет близок по свойствам к бутадиен-нитрильному сополимеру. Чтобы сополимер стал блок-сополимером молекулярная масса бутадиен-нитрильных блоков должна быть не ниже 5000÷10000 у.е. Так как свойства блок-сополимеров зависят от количества и молекулярной массы составляющих блоков, и увеличение молекулярной массы полибутадиеновых блоков сопровождается возрастанием прочностных свойств (твердости, термостойкости) и уменьшением эластичности. Увеличение содержания полибутадиеновых блоков приводит к улучшению эластических свойств композита. Оптимальными физико-механическими свойствами обладали блок-сополимеры дивинила с акрилонитрилом, синтезированные при температуре 60 оС, в котором оба компонента имеют узкое молекулярно-массовое распределение (ММР).

Большую часть синтетических композиционных обувных материалов получают процессом (со)полимеризацией и на основе различных способов синтеза. В основе процессов получения синтетических материалов обычно лежит радикальная (со)полимеризация непредельных углеводородных соединений. Получение специфических (стереорегулярных) полимеров путем сополимеризации виниловых мономеров, олефинов в растворах происходит в присутствии специальных катализаторов. Совместимость полиолефинов, типичным примером которых является ПЭВД (низкой плотности), с другими полимерами, в частности с СКН каучуками, ВА и придание подошвенным композициям хорошей шприцуемости послужили основанием для использования его в синтетических материалах для низа обуви. ПЭ отличается невысокой устойчивостью на разрыв и повышенной пластичностью. Получение вспененного и композиционного ПЭ даст возможность осуществить применение этого материала для низа обуви. В лабораторных условиях процесс сополимеризации акрилонитрила, олефина и виниловых мономеров осуществлен в растворе в присутствии инициатора динитрилазобисизомаслянной кислоты (ДАК) при температуре 60÷70 оС, в течении 5 часов. В композиции использованы следующие соотношения исходных мономеров: ВА:АН (70:30; 30:70) с добавлением ПЭ низкой плотности в рецептуры композиции 20÷30 %.

Испытания показали, что двух- и трехкратная переработка отходов полимер композита, заправленных антиоксидантами, практически не влияет на основные физико-механические свойства подошвенного материала. Дальнейшее увеличение числа циклов обработки приводит уже к значительному снижению свойств композита. Двухфазность полимер композита позволяет варьировать свойства литьевых смесей за счет различных модифицирующих полимерных добавок, обладающих преимущественным сродством к тому или иному блоку. Для улучшения текучести литьевых смесей в состав пластиката вводили полиолефин – полиэтилен высокого давления (низкой плотности), имеющий сродство к дивинильным блокам полимер композита. Причем введение ПЭВД до 30 % от массы полимер композита практически не отражается на прочностных свойствах изделий.

В эксперименте использовали следующие смеси полимеров: ПЭВД с СКН (10÷50 %; повышение эластичности и ударной вязкости); ПЭВД с ВА (10÷30 %; возрастание прочности, ударной вязкости, улучшение технологических свойств); с сополимером ЭВА (до 15 % – улучшение технологических свойств, повышение ударной вязкости, атмосферостойкости и др.). Установлено, что для достижения повышенных деформационно-прочностных свойств подошвенных композиций, представляющих собой смесь композиции на основе СКН каучука (85 масс. %) с полиолефином (ПЭВД-15 масс. %) должен обладать узким ММР и максимальной среднечисловой молекулярной массой.

Таким образом, в результате проведенных исследований в лабораторных условиях получены термопластичные полимерные композиции, на основе мономеров АН, ВА и ПЭВД, обладающие высокой стойкостью к воздействию агрессивных сред, которых предлагается применять в обувном деле, в частности для изготовления синтетического композиционного материала для подошвы. Значительным преимуществом синтезированного полимерного композиционного материала являются, то, что он проявляет наилучшие физико-механические, теплоизоляционные, амортизационные свойства. Технологические режимы гарантирует высокую износостойкость полимерной композиции. Наиболее востребованным сырьем для производства синтетических материалов низа обуви в Узбекистане наряду с натуральной кожей являются ПЭ, ПВХ и комбинации полимеров.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

- Сербии В.М., Пенкин Н.С. Абразивная износостойкость эластомерных композиций на основе сополимера бутадиена, стирола и акрилонитрила в условиях смазки водой. // Каучук и резина. 2002, №2, с. 8-10.

- Зайцев С.Ю., Зайцева В.В. Многофункциональные мономеры. Синтез и полимеризация. – Донецк, 2003. – 296 с.

- Берлин А.А., Вольфсон С.А., Осимян В.Г., Ениколопов Н.С. Принципы создания композиционных полимерных материалов. М.: Химия, 1990, 240 с.[schema type=»book» name=»СОЗДАНИЕ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ НИЗА ОБУВИ» author=»ИБРАГИМОВ А. Т., ИСМАИЛОВ Р.И., МАКСУДОВА У. М., РАФИКОВ А.С.» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-05-02″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_ 28.03.2015_03(12)» ebook=»yes» ]