Стабильный уровень качества продукции определяется комплексом взаимосвязанных технических и организационных мероприятий, среди которых важное место занимает совершенство средств и методов контроля [1]. Выполнение техническими объектами обусловленных функций зависит от точности геометрической формы и расположения исполнительных поверхностей . В технологическую систему обеспечения качества ремонта двигателей входят оборудование и оснастка, готовые детали и узлы, средства контроля и испытания, техническая документация. Для достижения долговечной работы двигателей поля зазоров в сопрягаемых деталях должны находиться в узких пределах. Увеличенные зазоры приводят к нарушению кинематики движения деталей, что является причиной роста динамических нагрузок, снижения мощности двигателя, повышения расхода топлива и масла . Уменьшенные зазоры могут вызвать заклинивание и задир поверхностей, повышение потерь на трение . Правильный подбор посадок имеет большое значение для обеспечения равномерной износостойкости сборочных единиц и деталей, что существенно снижает издержки на ремонт двигателей. Раскрытие связей между факторами, формирующими уровень технического состояния двигателей, является основой прогнозирования их послеремонтного ресурса.

Срок службы деталей и сопряжений определяется интенсивностью суммарного их износа за период технологической обкатки и эксплуатации. Следовательно, с увеличением доли приработочного износа сокращается межремонтный ресурс двигателей. В основу методики определения допускаемых при капитальном ремонте размеров положено условие обязательного обеспечения остаточного ресурса детали, сопряжения не ниже нормативного уровня межремонтного ресурса двигателя. Допускаемый зазор определяется на основе показателей динамики изнашивания сопряжения и данных о его предельной величине. Величину этого параметра можно вычислить по формуле:

![]() (1)

(1)

где Sн — максимальный в пределах допуска начальный зазор;

Sп — предельный зазор;

Кн = 0,8 — нормативный коэффициент восстановления ресурса;

α — показатель динамики изнашивания сопряжения.

Второе слагаемое формулы (1) представляет собой допускаемый износ сопряжения за период обкатки. При нормативном коэффициенте восстановления ресурса допускаемое изменение зазора составит:

![]() (2)

(2)

С увеличением начального зазора коэффициент восстановления ресурса Кв снижается. Преобразуя формулу (2) получим выражение для определения Кв при фактическом начальном зазоре Sф:

![]() (3)

(3)

В исследовании оценивалось влияние начальных зазоров в ресурсоопределяющих сопряжениях на показатели работы 8 марок тракторных дизелей. Эксперименты выполнялись на специализированных ремонтных предприятиях. В процессе сборки двигателей проводился микрометраж деталей в соответствии с ГОСТ 19509-88 «Дизели тракторные и комбайновые. Методы стендовых испытаний». Обкатка дизелей осуществлялась согласно действующей нормативно-технической документации, в процессе её выполнялся отбор проб масла и последующий их спектральный анализ. Под наблюдением находилось 30…35 объектов. Экспериментальные данные обрабатывались по стандартным методикам. Далее представлены материалы на примере двигателей ЯМЗ-238НБ.

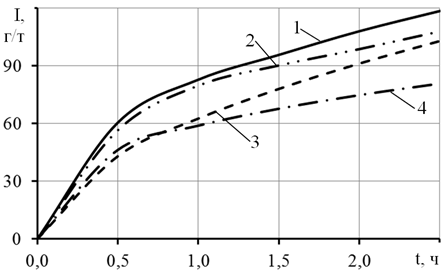

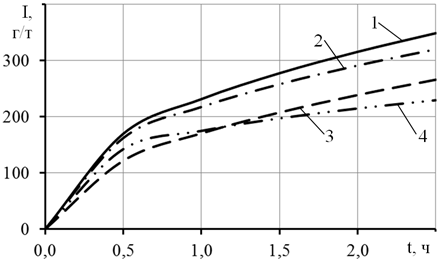

В результате обработки полученной информации уставлены закономерности изнашивания ресурсоопределяющих сопряжений (рис. 1, 2).

Рисунок 1. Динамика приработочного износа двигателей:

1 — СМД-21, 2 — СМД-19, 3 — А-41, 4 — СМД-14

Рисунок 2. Динамика приработочного износа двигателей:

1 — Д-160, 2 — ЯМЗ-238НБ, 3 — СМД-62, 4 — Д-240

Перед сборкой двигателей проводился микрометраж деталей и определение зазоров (табл. 1). На примере цилиндропоршневой группы показано применение данной методики.

Таблица 1

Характеристика зазоров в цилиндропоршневой группе двигателей

| Марка

двигателя |

Зазор, мм |

||

| начальный Sн | предельный Sп | измеренный Sф | |

| СМД-14

СМД-19 СМД-21 А-41 Д-160 Д-240 СМД-62 ЯМЗ-238НБ |

0,240

0,240 0,260 0,240 0,340 0,200 0,260 0,220 |

0,557

0,515 0,499 0,560 0,489 0,586 0,523 0,535 |

0,273

0,248 0,297 0,256 0,374 0,267 0,295 0,253 |

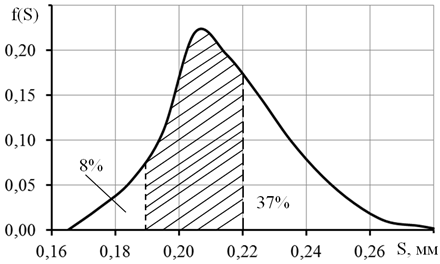

Зазоры имеют значительное рассеивание (коэффициент вариации находится в пределах 0,4…0,8), поэтому 35…45% контролируемых параметров выходят за пределы нормативных значений, причем у всех двигателей большую долю составляет увеличенный зазор. На рис. 3 показан характер и диапазон изменения зазора у двигателей ЯМЗ-238НБ.

Рисунок 3. Распределение зазора в цилиндропоршневой группе

двигателей ЯМЗ-238НБ

Экспериментально определены параметры расчетной формулы (табл. 2).

Таблица 2

Результаты расчета коэффициента восстановления ресурса

| Марка

двигателя |

Показатель

динамики изнашивания α |

Допускаемое

изменение зазора ∆Sдн, мм |

Коэффициент восстановления ресурса Кв |

| СМД-14

СМД-19 СМД-21 А-41 Д-160 Д-240 СМД-62 ЯМЗ-238НБ |

0,345

0,402 0,418 0,542 0,448 0,297 0,485 0,422 |

0,093

0,097 0,090 0,113 0,063 0,136 0,093 0,111 |

0,558

0,560 0,554 0,555 0,523 0,559 0,550 0,561 |

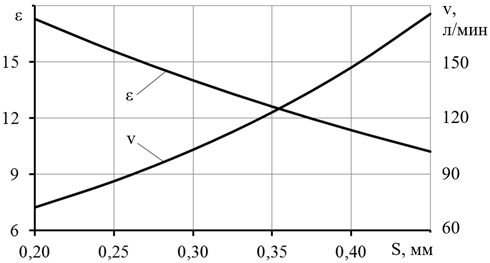

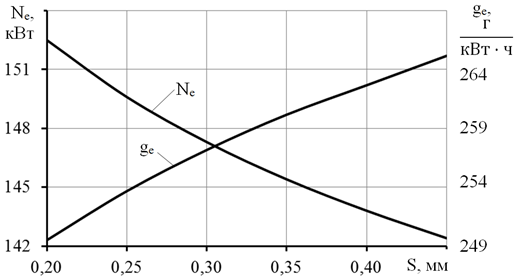

Отсюда видно, что прогнозируемый ресурс двигателей на 24…28% ниже нормативного. Эксперименты показали, что скорость утечки и степень сжатия газов в цилиндре зависят от суммарных зазоров в сопряжении (рис. 4). Соответственно эти параметры определяют эффективные показатели работы двигателей (рис. 5).

Рисунок 4. Влияние зазора в цилиндропоршневой группе на скорость

прорыва газов в картер v и степень сжатия в камере сгорания ε

Рисунок 5. Влияние зазора в цилиндропоршневой группе на эффективную мощность двигателя Ne и удельный эффективный расход топлива ge

Расчетами установлено, что изменение зазора на 0,01 мм вызывает рост или снижение показателей на 5…7%. При увеличении степени сжатия давление в начале впрыска растет, что обуславливает сокращение периода задержки воспламенения топливной смеси. Повышение этого параметра также улучшает пусковые свойства двигателя при низких температурах.

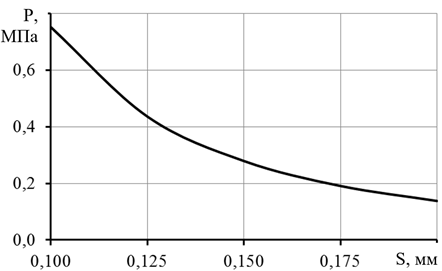

Давление масла в двигателе определятся геометрическими и динамическими параметрами кривошипно-шатунного механизма. Зазор является одним из факторов, влияющих на работоспособность смазочной системы. Выявлено, что погрешности при сборке сопряжения шейка коленчатого вала-вкладыш проявляются в меньшей степени (отклонения зазоров от нормативов составляют 18…22%). В тоже время, стендовые испытания дизелей показали, что величина начального зазора вызывает значительные изменения давления масла в системе (рис. 6).

Рисунок 6. Влияние зазора в сопряжении шейка коленчатого вала-вкладыш

на давление в системе смазки двигателя

Увеличение начального зазора на 0,01 мм приводит к снижению давления масла на 14…17%, что ухудшает гидродинамический режим смазывания узлов трения. Следовательно, при сборке двигателей необходимо не только контролировать размеры ресурсоопределяющих деталей, но и организовывать их селективный подбор для обеспечения нормативных зазоров.

Проведем оценку экономической эффективности обеспечения нормативных кинематических параметров при сборке двигателей:

![]() (4)

(4)

где Сф, Сн — себестоимость ремонта двигателей по существующей и нормативной технологии;

Кф, Кн — удельные капитальные вложения на ремонт одного двигателей при существующей и нормативной технологии;

Ен = 0,15 — нормативный коэффициент эффективности капитальных вложений;

Рф, Рн — величины, обратные срокам службы двигателей, отремонтированных по существующей и нормативной технологии.

Коэффициент реновации определяется по формуле:

![]() (5)

(5)

где n — число машино-смен, отработанных техникой за год;

τ — продожительность машино-смены;

Тмр — межремотный ресурс двигателей.

В данном случае себестоимость ремонта не изменяется и дополнительных капитальных вложений не требуется, поэтому формулу (4) можно записать:

![]() (6)

(6)

Тогда при нормативном зазоре межремонтный ресурс относительно доремонтного составит Тмрн = 0,8∙Тдрн, а при фактическом — Тмрф = Кв∙Тдрн. Следовательно, Pн = и Pф = . Окончательно формула (6) принимает вид:

![]()

![]() (7)

(7)

Расчеты, с использованием документов ремонтных предприятий, показали, что эксплуатационные издержки, для разных марок дизелей, сокращаются на 19…43 тыс. рублей. Таким образом, соблюдение технических требований только на сборку сопряжений позволяет существенно повысить эксплуатационную годность и эффективность использования двигателей.

Выводы

- Теоретически обоснована методика прогнозирования ресурса двигателей на этапе их ремонта.

- В результате микрометража ресурсоопределяющих деталей выявлено, что в среднем у 35% двигателей зазоры в сопряжениях не соответствуют установленным требованиям.

- Установлены экспериментальные закономерности изменения технических показателей работы двигателей от величины исходных зазоров в сопряжениях.

- Проведена оценка экономической эффективности обеспечения нормативного ресурса двигателей.

Список литературы

- Локтев Д.А. Современные средства измерения валов / Д.А. Локтев // Оборудование и инструмент. — 2011. — №3. — С. 57-61.

- Крагельский И.В. Основы расчетов на трение и износ / И.В. Крагельский, М.Н. Добычин, В.С. Комбалов. — М.: Машиностроение, — 1977. — 526 с.

- Королев А.Е. Влияние качества комплектовки на показатели работы двигателей / А.Е. Королев // Вестник Государственного аграрного университета Северного Зауралья. — 2014. — №4. — С. 65-67.[schema type=»book» name=»ПРОГНОЗИРОВАНИЕ РЕСУРСА ДВИГАТЕЛЕЙ» description=» Предложена методика прогнозирования ресурса двигателей на основе микрометража деталей. Установлены закономерности изнашивания двигателей в процессе технологической обкатки. Представлено теоретическое обоснование исследования и проведены производственные эксперименты. Выявлено, что предполагаемый ресурс двигателей в среднем на 25% ниже нормативного. Установлены закономерности изменения эффективных показателей работы двигателей от качества их сборки. Представлена экономическая эффективность выполнения технических требований на ремонт двигателей.» author=»Королев Александр Егорович» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-01-13″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_30.12.16_33(2)» ebook=»yes» ]