Зубчатые передачи широко применяют в машинах, устройствах, механизмах, приборах и т.д. В зависимости от области применения, основными эксплуатационными показателями являются высокая кинематическая точность, т.е. точная согласованность углов поворота ведущего и ведомого колес передачи (делительные механизмы металлорежущих станков), плавность работы, т.е. отсутствие циклических погрешностей, многократно повторяющихся за оборот колеса (трансмиссии автомобилей). Для высоконагруженных передач большое значение имеют нормы контакта зубьев, определяющие величину поверхности касания зубьев сопрягаемых колес. Качество и надежность зубчатых колес закладываются на стадии их нарезания. Возможная погрешность изготовления на этом этапе усугубляется в процессе высокотемпературной химико-термической обработки, поэтому качеству и точности нарезания зубчатых колес необходимо уделять особое внимание.

В современной промышленности существует ряд проблем при изготовлении зубчатых колес. Основные из них:

- При увеличении скорости обработки зубчатых венцов уменьшается их точность.

- Высокая номенклатура зубчатых колес при относительно низкой номенклатуре зубчатых венцов.

И если первая в настоящее время решается с помощью использования современных материалов режущих инструментов и применения меньших диаметров фрез, которые позволяют увеличивать скорость обработки без существенной потери точности, то у второй на данный момент нет действенного решения.

Для уменьшения номенклатуры зубчатых колес предлагается изготавливать их сборными, аналогично бандажным колесам. Уменьшение номенклатуры зубчатых колес возможно за счет применения колес сборной конструкции (аналогично бандажным колесам). Нормализованные или стандартизованные зубчатые венцы поставляются централизовано, а ступица изготавливается предприятием – потребителем. На отдельно изготовленную ступицу надевается кольцо с заранее нарезанным зубчатым венцом. Таким образом, одна и та же ступица может становиться зубчатым колесом с разным количеством зубьев и их модулем. В результате облегчается ремонт и замена износившегося зубчатого венца. В соответствии с этим, вопросы создания ремонтопригодной конструкции, обеспечивающей хорошие эксплуатационные показатели, а также технологии их изготовления, обеспечивающей необходимую точность, являются весьма актуальными и представляют научный и практический интерес. Решение этой проблемы требует исследования точности сборки пары венец – ступица, а именно влияния таких технологических параметров сборки как точность обработки баз, колебание усилия закрепления (крутящего момента и осевого усилия при болтовом соединении). Как правило, при изготовлении контролируется зубчатый венец после нарезания зубьев, а колесо в сборе не подвергается контролю.

По ГОСТ 1643-81 «Передачи зубчатые цилиндрические. Допуски» насчитывается более 20 параметров точности зубчатых передач, разделённых на четыре нормы точности: кинематической точности, плавности работы, контакта зубьев и бокового зазора.

В автомобильной промышленности большое распространение получили косозубые колеса. По сравнению с прямозубыми они работают более плавно и бесшумно благодаря тому, что каждый зуб колеса при вращении входит и выходит из зацепления не сразу по всей длине, а постепенно. Коэффициент осевого перекрытия у косозубых колес больше. Однако, недостатком косозубых колес является то, что при их применении возникают осевые нагрузки, стремящиеся сдвинуть колесо вдоль оси вала. Влияние на качество работы также оказывают торцевое биение и погрешность направления зуба, относящееся к нормам контакта зубьев.

Наиболее полную информацию о характере и причинах возникновения погрешностей зубьев дает аналитический контроль. На сегодняшний день существует ряд специализированных высокоточных зубоизмерительных машин с ЧПУ, способных дать картину комплексного качества цилиндрических зубчатых колес по всем четырем нормам точности в графическом виде.

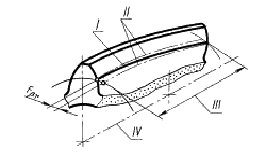

Погрешность направления зуба () это расстояние по нормали между двумя ближайшими друг к другу номинальными делительными линиями зуба (штриховая линия на рис.1), между которыми размещается действительная делительная линии зуба (сплошная линия на рис.1), соответствующая рабочей ширине венцов b. Под действительной делительной длиной зуба понимается линия пересечения действительной боковой поверхности зуба зубчатого колеса делительным цилиндром, ось которого совпадает с рабочей осью. Направление зуба может быть проверено с помощью любого контрольного приспособления, в котором предусмотрена возможность перемещать измерительный узел параллельно оси центров или с помощью измерительных центров.

Рисунок 1. Погрешность направления зуба (I – действительная делительная линия зуба; II – номинальная делительная линия зуба; III – ширина зубчатого венца; IV – рабочая ось зубчатого колеса)

Для оценки погрешности направления зубьев косозубых сборных зубчатых колес с болтовым соединением под действием крутящего момента, был проведен ряд замеров на зубоизмерительной машине Mahr GMX 400 (рис.2).

Рисунок 2. Общий вид зубоизмерительной машины Mahr GMX 400

Данная машина позволяет производить высокоточные измерения всех основных параметров зуба и зубчатого колеса, как с наружными, так и с внутренними зубьями. Оборудование оснащено специальным пакетом программного обеспечения для компенсации ошибки закрепления и выравнивания, а также высокоточным трехкулачковым патроном с диапазоном зажима от 110 до 220 мм. Для непосредственного измерения зубчатого колеса был использован щуп с концевым элементом диаметром 2 мм компании MAHR. Оценка результатов производится в соответствии с DIN 3962, ГОСТ 1643-81 или со свободным заданием допусков.

Результаты измерений представлены в виде протокола измерений, в котором отображены параметры точности зубчатого венца в графическом виде, что существенно упрощает анализ протоколов измерений. Идеальные параметры зуба и зубчатого колеса на таких протоколах выглядят как прямые линии.

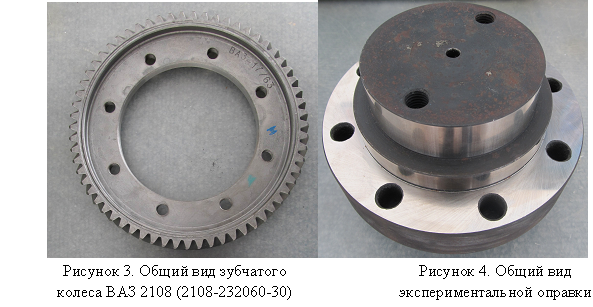

Объектом исследования послужило косозубое зубчатое колесо задней передачи автомобиля ВАЗ-2108 (рис.3) изготавливаемое по 7 классу точности. При эксплуатации оно закрепляется с помощью болтового соединения на ступице. Для проведения измерений зубчатое колесо закреплялось болтовым соединением на специально изготовленной массивной оправке (рис. 4), базовые повехности которые были обработаны шлифованием.

В промышленных масштабах сборка резьбовых соединений осуществляется с помощью одно- или многошпиндельных гайковертов. Погрешности осевых сил затяжки гайковертов могут колебаться в пределах 30…70% от требуемого значения. В производстве для скрепления узлов и деталей групповыми резьбовыми соединениями пытались применять многошпиндельные гайковёрты. Существуют конструкции многошпиндельных гайковёртов, которые работают от одного привода, но есть и такие гайковёрты, у которых каждый шпиндель имеет автономный привод. Погрешности осевых сил затяжки этих гайковёртов могут колебаться в пределах 12…20% от требуемого значения. При проведении данного исследования, затяжка болтового соединения обеспечивалась реверсивным динамометрическим ключом компании Viking TOOLS с погрешностью крутящего момента ±4%.

Исследование точностных параметров зубчатого колеса проводилось в несколько этапов. Сначала были сделаны замеры параметров точности на незакрепленном колесе, для получения фактических погрешности торцевого биения и направления зубьев. Была измерена партия одинаковых зубчатых колес и для каждого из них получены протоколы измерений. Для последующего экспериментального исследования в нагруженном состоянии на оправке было выбрано колесо, погрешность изготовления которого наименьшая из всех измеренных.

Рисунок 5. Направление профиля зуба незатянутого колеса

Рисунок 6. Торцевое биение незатянутого колеса

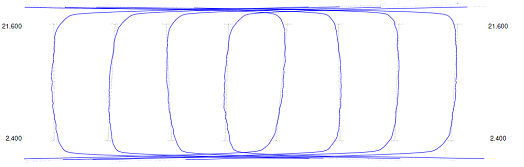

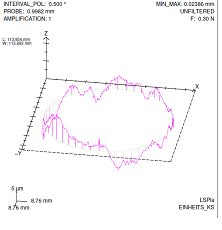

Следующим этапом эксперимента было установка зубчатого колеса на оправку и закрепление его с помощью болтов. При затягивании болтов момент затяжки динамометрического ключа регулировался на заданную величину, имитируя произвольную погрешность затяжки ±20% от номинального значения по ОСТ. Затяжка болтов осуществлялась по схеме «крест-накрест». Для осуществления измерений, оправка с закрепленным на ней колесом, устанавливалась на зубоизмерительной машине в высокоточный кулачковый патрон. В результате были получены фактические значения погрешности направления зуба после сборки.

Затем было осуществлено измерение параметров точности зубчатого колеса при неравномерной затяжке болтового соединения. В данном состоянии одна часть болтов была намеренно затянута на 20% больше номинального крутящего момента, а вторая часть на 20% меньше.

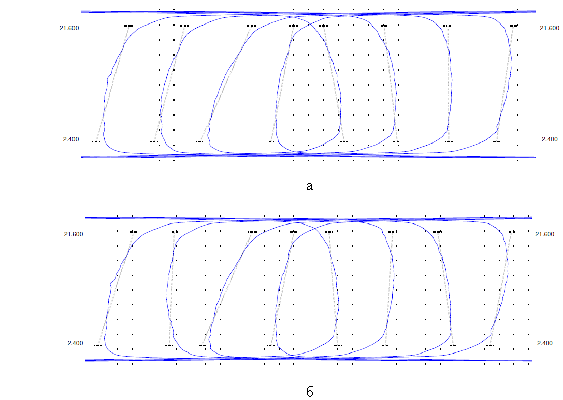

Рисунок 7. Торцевое биение зубчатого венца: а – при равномерной затяжке; б – при неравномерной затяжке

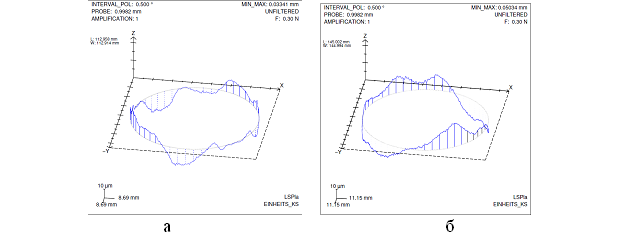

Рисунок 8. Результаты измерения погрешности направления зуба: а – при равномерной затяжке, б –при неравномерной затяжке

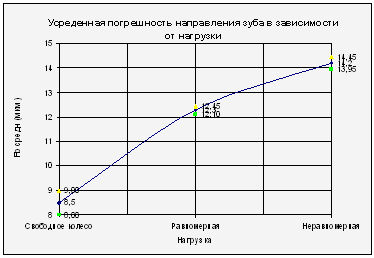

В результате были получены протоколы измерений (рис.7 и 8, а, б), показывающие, что торцевое биение и погрешность направления зубьев колеса в ненагруженном и нагруженном состоянии различается. Значение торцевого биения колеса при неравномерной нагрузке практически на 50% больше, чем при равномерной При равномерной и неравномерной затяжке погрешность направления зубьев также увеличивается. По результатам измерений был составлен график, показывающий зависимость численного значения погрешности направления зуба от приложенной нагрузки (рис. 9).

Рисунок 9. Значение погрешности направления зуба в зависимости от нагрузки

Таким образом, исследование показывает, что при воздействии на сборное зубчатое колесо увеличивается значение погрешности направления зуба. По ГОСТ 1643-81 для 7го класса точности значение допуска на погрешность направления зуба для рассматриваемого колеса находится в пределах 0…11 мкм. Анализ полученного графика зависимости погрешности направления зуба от нагрузки показывает, что значение допуска на погрешность направления зуба сборного зубчатого колеса в нагруженном состоянии превышает 11 мкм, что приводит к потере одного класса точности. Данный фактор, может оказать существенное влияние на такие параметры работы косозубой зубчатой передачи, как шумность, долговечность, плавность работы и т.д.

Во избежание ухудшения параметров работы зубчатых передач в таких случаях необходимо учитывать эти факторы на этапе обработки зубчатого венца, а также уделить внимание необходимости контроля и финишной обработки сборного зубчатого колеса после сборки

Список использованной литературы

- Марков А.Л. «Измерение зубчатых колес (допуски, методы и средства контроля)» Л: «Машиностроение», 1977

- Материалы Группы Технополис

- Материалы компании «Mahr»

- Калашников С.Н., Калашников А.С. , Коган Г.И. под ред. Тайца Б.А. «Производство зубчатых колёс: Справочник». М: Машиностроение, 1990

- ГОСТ 1643-81. Передачи зубчатые цилиндрические. Допуски. Государственный стандарт СССР.[schema type=»book» name=»Экспериментальное исследование влияния крутящего момента на торцевое биение и погрешность направления зуба сборных зубчатых колес» description=»В статье рассмотрены торцевое биение и погрешность направления зуба, возникающая под воздействием крутящего момента при сборке косозубого сборного зубчатого колеса с помощью болтового соединения и ее влияние на общую точность. Были проведены экспериментальные исследования, сделаны расчеты с помощью ЭВМ и специального программного обеспечения» author=»Хоров Алексей Николаевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2016-12-27″ edition=»euroasia-science.ru_26-27.02.2016_2(23)» ebook=»yes» ]