Существует большое количество способов повышения надёжности работы различных объектов. Укрупнённо выделим следующие три основных момента:

— конструктивные доработки и модернизации прототипов/аналогов;

— технологические улучшения качества изготовления и сборки элементов конструкции и применяемых смазок;

— математическое моделирование и оптимизация нагрузочных режимов деталей и износостойкости подвижных сопряжений.

Первоначально покажем, как с помощью грамотного использования начального допуска на изготовление детали можно добиться более лучших эксплуатационных показателей механической системы. Положительный эффект можно достигнуть без новых технологий и внедрения новых материалов.

Как правило, каждая деталь имеет назначенный допуск на изготовление. Для примера износ 1 мм круга катания железнодорожного колеса в среднем составляет пробег около 20000 км. Потому, если грамотно изготавливать или ремонтировать изнашивающиеся детали, то можно без каких-либо финансовых дополнительных затрат повысить надёжность работы техники [1-4].

Положим, что изготавливаются детали: валики с диаметром 20±2 мм и втулки с отверстиями с таким же размером. Тогда диапазон качественного изготовления этих деталей будет 18…22 мм. Допустим, что износ в период эксплуатации допускается в обоих случаях в 4 мм. Средний допустимый износ как для валика, так и для отверстия втулки будет равен 2 мм, а с номинального размера и с середины поля допуска – 4 мм, а максимальный с учётом всего поля допуска на изготовление – 6 мм как для валика, так и для отверстия втулки.

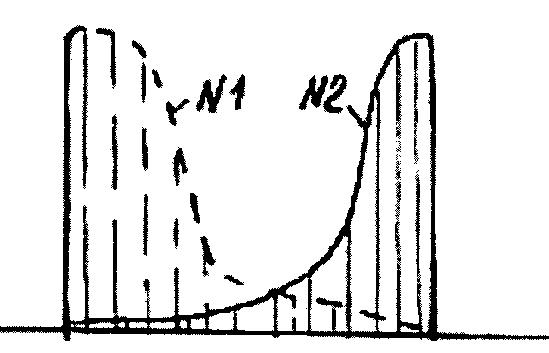

На рис. 1 показана рекомендуемая схема изготовления этих деталей, обеспечивающая повышение срока их наработки до отказа. Если известно, что износ в 1 мм для валика и втулки образуется на пути в 25 тысяч км, то, изготавливая валики с максимально допустимым предельным размером в 22 мм, мы получаем максимальную безотказную наработку объекта в 150 тыс. км; среднюю – 100 тыс.км и минимальную – 50 тыс. км. Аналогичный положительный эффект получим и по втулкам.

18 22 мм

Рисунок 1. Рациональное использование начального допуска на изготовление деталей: для валиков максимальная плотность и частота случаев должна быть максимально близкой к размеру диаметра в 22 мм, а для отверстий втулок – к размеру диаметра отверстия в 18 мм

Следовательно, сформулируем следующую рекомендацию. В частности:

— валики следует изготавливать с размерами 22 мм или чуть меньше;

— отверстия втулок изготавливать с диаметром 18 мм или чуть больше.

Под этими «чуть» подразумеваем примерно всего 0,1…0,2 мм.

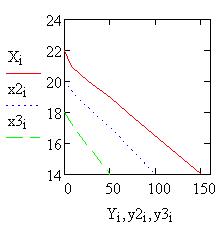

На рис. 2 показаны кривые возможного развития износа для диаметра валика (а) и диаметра отверстия втулки (б).

Рисунок 2. Варианты изнашивания I валика (а) и втулки (б) с учётом номинального размера в 20 мм и изменяющихся размеров диаметров ø при изготовлении, включая предельные допустимые границы изнашивания как для валика, так и для втулки

Для отверстий втулок максимальное количество изготавливаемых деталей должно быть с размером диаметра около 18 мм. Тогда, даже не меняя имеющуюся технологию обработки заготовок, есть возможность повысить срок эксплуатации механической системы примерно в 3 раза (максимальная наработка до отказа составит 150000 км пробега, а не минимум в 50000 км).

Эти же графики были получены на персональном компьютере в оболочке MathCad (рис. 3) после написания специальных программ при нелинейной аппроксимации полиномом второй степени при нечётном количестве точек наблюдения с симметричным шагом по наработке.

Рисунок 3. Три зависимости по износу вала, построенные в MathCad

СПИСОК ЛИТЕРАТУРЫ

- Трибология: международная энциклопедия. Том I: историческая справка, термины, определения /Под ред. д.т.н., профессора, академика К.Н. Войнова. Краснодар-Санкт-Петербург, АНИМА, ISBN 978-5-9902064-2-7, 978-5-9902064-1-0, 2010. – 176 с.

- Трибология: международная энциклопедия. Том II: машины, стенды и устройства для трибоиспытаний, включая английские слова и выражения /Под ред. д.т.н., профессора, академика К.Н. Войнова. Краснодар-Санкт-Петербург, АНИМА, ISBN 978-5-9902064-2-8, 2011. – 256 с.

- Трибология: международная энциклопедия. Том VI: технологические методы повышения надёжности работы подвижных трибосопряжений /Под ред. д.т.н., профессора, академика К.Н. Войнова. Санкт-Петербург, Нестор-История, ISBN 978-5-906108-03-6, 2013. – 404 с.

- Трибология: международная энциклопедия. Том VII: рациональное конструирование трибосопряжений /Под ред. д.т.н., профессора, академика К.Н. Войнова. Санкт-Петербург, Нестор-История, ISBN 978-5-906108-06-7, 2014. – 264 с.[schema type=»book» name=»УПРАВЛЯЕМ НАДЁЖНОСТЬЮ ЧЕРЕЗ ДОПУСКИ НА ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ПАР ТРЕНИЯ» description=»Как управлять надёжностью для пар трения. Это можно сделать, используя допуски на изготовление деталей. Технология не усложняется, а надёжность объекта будет выше.» author=»Войнов Кирилл Николаевич, Есбулатова Алтын Жоламановна» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-01-25″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_31.10.15_10(19)» ebook=»yes» ]