При выпуске любого изделия требования к качеству (в отличие от требований к процессу производства) предопределены на этапе конструирования изделия и не могут изменяться при изготовлении изделия. Конструктор основные параметры готового изделия. Эти требования практически всегда диктуются рынком – потребителем, с одной стороны, и конкурентами, с другой. Иными словами – продукт должен полностью удовлетворять пожелания потребителя и быть при этом не хуже, а, главное, дешевле, продукта конкурента. При этом с ужесточением конкуренции на рынке, происходит постоянное ужесточение требований к продукту. После определения требований к готовому изделию, конструктор назначает требования к параметрам отдельных деталей. Эти требования превращаются в поля допусков на определенные размеры. При этом конструктор исходит из предпосылки, что технологический процесс обязательно реализует назначенные им допуски, и изделие будет иметь запланированные параметры. Назначенный конструктором допуск определяется только возможными изменениями параметров изделия и очень редко учитывает возможные сложности при изготовлении детали.

После этапа конструирования необходимо разработать технологический процесс на отдельные детали. Технолог, планирующий технологический процесс, пытается подобрать оборудование и параметры процесса исходя из конструкторских требований. Жесткие допуска (назначенные в соответствии с требованиями рынка) могут не соответствовать возможностям оборудования или могут требовать применения современного прогрессивного более точного инструмента. В любом случае практически всегда появляется необходимость в приобретении нового оборудования и оснастки. Но технолог практически всегда уверен, что эти потребности в инвестициях не будут удовлетворены. Отчасти это объясняется отсутствием оборотных средств (ведь новое изделие только ставится на производство и пока не приносит денег, следовательно, финансирование изготовления этого нового изделия должно идти из денег, заработанных на других проектах или полученных от инвестора). Другой причиной может быть ограничение по стоимости изготовления изделия. Как уже было указано выше, всегда существует ограничения рынка по стоимости готового продукта. С учетом запланированной рентабельности проекта определяется возможный уровень себестоимости продукта, и, как следствие, предельный уровень затрат. Во многих случаях расчет показывает, что реализация указанных конструктором требований без серьезных инвестиций и, соответственно, без превышения запланированного уровня затрат невозможна. И в этом случае технолог вынужден искать компромисс с конструктором или «выкручиваться» из сложившейся ситуации различными методами, описание которых выходит за рамки данной статьи.

Итак, технолог смог разработать технологию, по всем представлениям обеспечивающую нужные требования к изделию. Начинается процесс реализации этой технологии. Детали изготавливаются, проходят технический контроль и, в составе изделия, отгружаются потребителю. И тут опять, возможно, возникнут сложности. Неожиданно выясняется, что детали не соответствуют установленным допускам. Это может выясниться на стадии технического контроля и тогда необходимые меры принимаются внутри производства. Худшим вариантом является получение рекламации от заказчика. Это означает, что несоответствие допускам проявилось у изделия в целом и привело к несоответствию параметров готового изделия согласованной спецификации.

И здесь производитель встает на проверенный путь – обеспечить качество выпускаемой продукции за счет 100% проверки изготавливаемых деталей. Такой метод обеспечения качества, несомненно, имеет право на существование, но принципиально отличается от методов, применяемых ведущими мировыми кампаниями на протяжении двух-трех последних десятилетий.

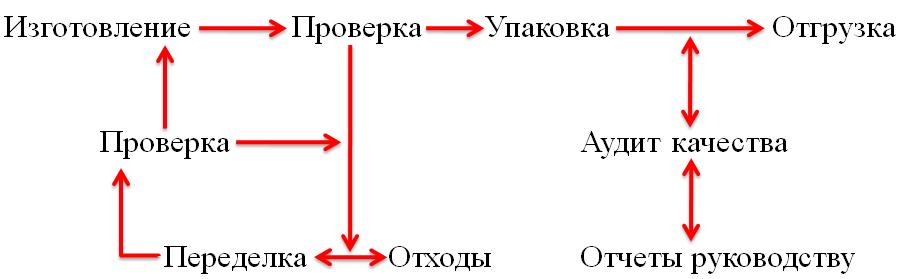

Обеспечение качества за счет 100% контроля является традиционным методом, применяемым до сих пор практически повсеместно. При применении этого метода (рис. 1) проблема обеспечения качества решается достаточно просто – необходимо отделить хорошие детали от плохих деталей. При этом по большому счету, неважно, где (на какой операции) и по какой причине произведен брак. Важно только вовремя определить брак. Хорошие детали попадают на сборку и отгружаются покупателю, а плохие детали подвергаются дополнительному анализу – можно ли из них сделать хорошие детали (исправимый брак) или нет (неисправимый брак).

Рисунок 1. Метод обеспечения качества за счет 100% контроля

Достаточно очевидно, что чем больше деталей производится и чем сложнее эти детали (чем больше признаков надо подвергать контролю), тем более многочисленная армия контролеров требуется для проверки этих деталей. Также очевидно, что выявленный брак надо компенсировать – детали надо доработать (если это исправимый брак) или выпустить новые детали взамен неисправимого брака. Необходимость компенсации брака приводит, с одной стороны, к увеличению производственного плана, с другой стороны, к увеличению производственных затрат. Увеличение плана не может происходить бесконечно. Если существуют резервы по производительности оборудования, то они используются для компенсации исправимого и неисправимого брака. Если же производительности процессов не хватает, то на сборку начинают попадать детали, находящиеся на границе между хорошими и бракованными. Если же и этих деталей не хватает, то производство обращается к конструктору за разрешением на выпуск продукции с отклонениями. Конструктор вынужден расширять допуски на изготавливаемые детали, на сборку попадает продукция, которая ранее была бы признана бракованной, но это позволяет решить проблему производительности. Через какое-то время качество деталей может улучшиться, и старые конструкторские допуски могут вернуться на место. Затем ситуация может опять ухудшиться и все может повториться снова.

Применение методов 100% контроля существенно увеличивает производственные затраты. Как уже было показано выше, если решается только задача определения брака, а не предотвращения его получения, то затраты существенно увеличиваются за счет компенсации брака. Но, кроме этой статьи затрат, себестоимость детали существенно увеличивается за счет затрат на измерение деталей. Если деталь (например, блок цилиндров автомобильного двигателя) имеет около 1.000 различных параметров (признаков), подлежащих контролю, и в сутки изготавливается 300 таких блоков, то группа контроля качества должна измерить и принять решение о соответствии 300.000 параметров в сутки. Такое количество замеров требует соответствующего количества персонала, соответствующего количества средств измерения, что, в свою очередь, существенно повышает затраты на производство изделий и снижает возможную прибыль данного предприятия.

Необходимость тотальной проверки изделий вызвана тем, что технологический процесс, как правило, не всегда производит бракованную продукцию. Ситуацию, когда процесс производит только бракованную продукцию, мы рассматривать не будем. Это связано либо с неправильным назначением допусков, либо с полной непригодностью процесса для выпуска данных изделий. Такие ситуации встречаются достаточно редко. В остальных случаях определенную часть времени процесс производит годную продукцию, затем бракованную, затем опять годную, затем на границе брака и так далее. Система контроля качества действует в каждый момент времени по-разному, либо принимая продукцию, либо направляя её на доработку, либо обращаясь к конструктору за разрешением.

При таком традиционном подходе менеджмент предприятия вынужден постоянно принимать решения, связанные с необходимость реагировать на отсутствие годных деталей и нести дополнительные затраты, иногда существенные, на контроль изделий и восполнение брака.

Современная система качества направлена не на предотвращение попадания на сборку деталей с отклонениями, а на создание такого процесса, который производил бы детали без отклонений. На самом деле, если процесс в определенные промежутки времени производит годные детали, потом начинает производить детали с отклонениями, потом опять годные и такой переход происходит неоднократно, значит, существуют какие-то причины, заставляющие процесс поступать таким образом. Отсюда можно сделать вывод, что если найти и устранить эти причины, то процесс всегда будет давать годную продукцию.

Такой, современный, подход принципиально отличается от рассмотренного выше традиционного подхода к обеспечению качества за счет 100% контроля изделий. Он также требует нового отношения менеджмента предприятия и производства к вопросам обеспечению качества. Для реализации этого подхода надо собрать в течение определенного времени данные о параметрах продукции, проанализировать их, найти источники изменений и устранить их. Затем поддерживать процесс в этом состоянии, периодически контролируя параметры изделий. Если процесс остается в устойчивом состоянии, то можно быть уверенным, что на сборку будут попадать только годные детали. Решение проблемы качества изделий будет сопровождаться значительным увеличением прибыли за счет сокращения затрат на стопроцентный технический контроль, доработку исправимого брака и изготовление дополнительных деталей взамен неисправимого брака. В то же время, внедрение нового метода потребует определенных затрат, иногда значительных, которые достаточно быстро компенсируются увеличением прибыли.

Реализовать анализ имеющихся проблем, влияющих на качество изделий, можно с помощью методов математической статистики. И в этом случае говорят о применении статистического управления процессами. Само понятие статистического управления процессами определяется как использование статистических методов для достижения качества продукции или услуги путем защиты процесса от нежелательных изменений.

В случае статистического управления процессами речь идет о математической статистике.

В основе всего статистического управления процессами лежит анализ и интерпретация исходных данных, полученных от различных источников. Если оцениваются геометрические параметры изделия, то исходные данные получаются от различных средств измерения. Также могут использоваться дискретные признаки, имеющие два состояния (например, наличие или отсутствие дефекта).

Поэтому сначала определяют набор признаков, по которым контролируется годность детали. Этими признаками являются размеры и параметры детали с определенными допусками. В зависимости от роли, которую выполняют контролируемые признаки в обеспечении функций готового изделия, они могут разделяться на критические, очень значимые, значимые и малозначимые. В зависимости от вида признака могут быть сформулированы разные требования к стабильности его реализации.

При изготовлении изделия различные признаки (параметры качества) формируются на различных стадиях технологического процесса. Поэтому на втором этапе реализации системы статистического управления процессами надо определить, где, как и когда будут производиться измерения выбранных признаков.

Заканчивая краткое описание этого этапа создания системы управления процессами, отметим, что для дальнейшего анализа управляемости процесса и для отражения текущей статистики передаваемые данные должны сопровождаться всем набором информации об измеряемом изделии и показателях процесса, при которых это изделие было изготовлено. Только в этом случае можно эффективно провести соответствующий анализ возникающих особых причин.

После определения признаков и методов их измерения, необходимо убедиться в том, что применяемые средства измерения позволяют объективно оценивать качество выбранных признаков. Иными словами, средство измерения должно быть пригодно для измерения данной величины. При этом речь идет не о физической пригодности (например, о невозможности измерить параметры шероховатости с помощью средств измерения линейных размеров), а о соответствии максимальной погрешности и неопределённости измерения необходимой точности измерения, связанной с полем допуска измеряемого параметра. Существуют различные нормы, определяющие соотношение между полем допуска измеряемого признака и максимально допустимой погрешностью средств измерения.

Для оценки стабильности процесса и выявления наличия особых причин применяют контрольные карты.

Таким образом, сочетание анализа контрольных карт и расчета показателей возможности процессов дает возможность качественно и количественно определить, находится ли процесс в статистически управляемом состоянии. Если ответ на этот вопрос отрицателен, то существует определенный алгоритм действий по приведению процесса в управляемое состояние и определенные инструменты для этой работы. Не вдаваясь в подробности, упомянем среди таких инструментов диаграмму причинно-следственных связей (диаграмму Исикавы, «рыбий скелет») и диаграмму Парето.

Может возникнуть ощущение, что реализация статистического управления процессами требует значительных затрат, как умственных, так и материальных. На самом деле это не так. С помощью квалифицированных консультантов реализация системы статистического управления процессами может быть осуществлена в сжатые сроки с оптимальными вложениями.

Для этого нужно выполнить всего два базовых условия – оснастить производство современными средствами измерения, позволяющими реализовать надежное получение и передачу данных процесса, и реализовать саму систему управления. Это можно сделать на примере, одного их мировых лидеров в области разработки программных средств для реализации статистического управления производством – фирмы Q-DAS (Германия).

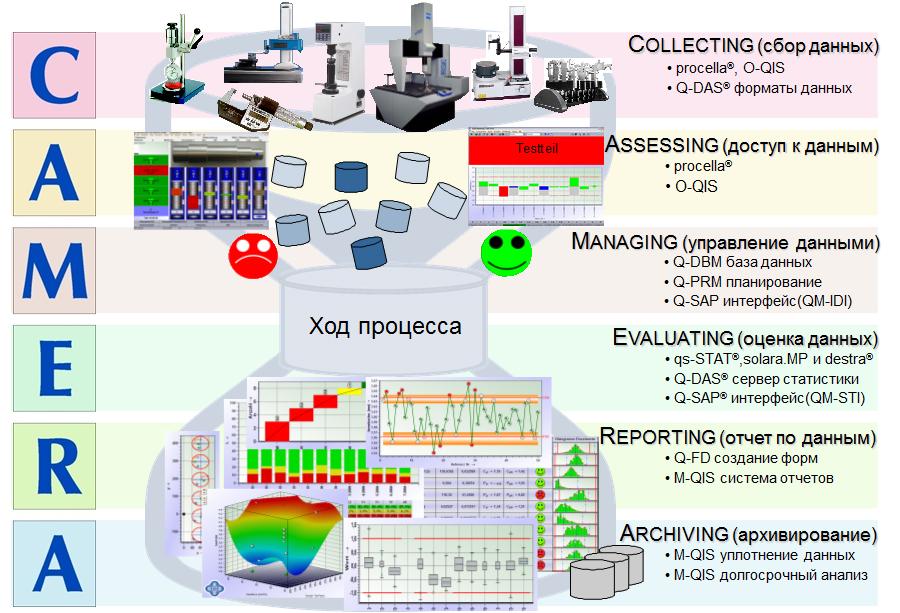

Концепция программного продукта для статистического управления производством на основе современных средств измерения носит название CAMERA и реализована на шести уровнях (рис. 4).

Рисунок 4. Структура концепции программного продукта для статистического управления производством

Данные результаты получены в рамках прикладного научного исследования проводимого при финансовой поддержке Министерства образования РФ в рамках соглашения № 14.574.21.0127 от 28 ноября 2014 г. Уникальный идентификатор проекта RFMEFI57414X0127.

Список литературы:

- Egorov, S.; Mitrofanov, V.; Kapitanov, A.; Shvartsburg, L.; Ivanova, N. & Ryabov, S.: Simulation of Manufacturing Systems. Annals of DAAAM for 2014 & Proceedings of the 25rd International DAAAM Symposium,ISSN 2304-1382, ISBN 978-3-901509-99-5. Published by DAAAM International, Vienna, Austria, 2014.

- Egorov, S.; Mitrofanov, V.; Kapitanov, A.; Shvartsburg, L.; Ryabov, S. & Ivanova, N.: The Centres of Technological Support of Modern Digital Production. Annals of DAAAM for 2014 & Proceedings of the 25rd International DAAAM Symposium,ISSN 2304-1382, ISBN 978-3-901509-99-5. Published by DAAAM International, Vienna, Austria, 2014

- Formation of the integrated ecological indicator of quality of machine-building technological processes of the basis of their energy efficiency. L. Shvartsburg, N. Ivanova, S. Ryabov, V. Mitrofanov, A. Kapitanov, S. Egorov. 25th DAAAM International Symposium ISSN 2304-1382, ISBN 978-3-901509-99-5 © 2014 by DAAAM International Vienna

- 15. Егоров С.Б.Инновационный учебно-производственный комплекс на основе современного технологического оборудования с ЧПУ и интегрированной системы подготовки производства в области механообработки // Вестник МГТУ «СТАНКИН». — №3(30), 2014, с. 31-35

- Егоров С.Б. Инновационное инженерное образование. Lambert Academic Publishing, ISBN: 978-3-659-61908-3, Copyright/© 2014 OmniScriptum GmbH & Co. KG

- Егоров С.Б. Инновационное инженерное образование. Учебно-методические комплексы. Методические указания. Российская академия естествознания, гриф УМО по классическому университетскому и техническому образованию Российской академии естествознания, 11.11.2014, протокол № 484, Москва, 2014

- Локтев Д.А., Егоров С.Б., Капитанов А.В., Митрофанов В.Г., Егорова Т.П. Метрологическое обеспечение современного машиностроительного производства // Автоматизация в промышленности, № 5, 2015 г.

- Локтев А.А., Егоров С.Б., Капитанов А.В., Митрофанов В.Г., Егорова Т.П. Tool management – аутсорсинг инструментального обеспечения // Вестник машиностроения, №8 — №9, 2015 г.

- Локтев Д.А., Егоров С.Б., Капитанов А.В., Митрофанов В.Г., Егорова Т.П. Современные средства измерения валов // СТИН, 2015 г.

- Локтев Д.А., Егоров С.Б., Капитанов А.В., Митрофанов В.Г., Егорова Т.П. Внедрение методов статистического управление процессами как способ снижения производственных затрат и повышения качества продукции // НИАТ, 2015 г.

- Локтев Д.А., Егоров С.Б., Капитанов А.В., Митрофанов В.Г., Егорова Т.П. Настольные приборы измерения погрешностей формы и расположения поверхностей (формтестеры) высокой точности для производственных и лабораторных условий // Инновации, №8, 2015 г.

- S. Egorov S. Technical youth education – centres technological support of additional education of children. Scientific Journal “Fundamental research”, ISSN 1812-7339, 2014, No. 6, part. 5, p. 920-927.

- Egorov S. Integrated educational and methodical complex for programming technology, cnc systems and development of control programs studies. Scientific Journal “Fundamental research”, ISSN 1812-7339, 2014, No. 8, part. 1, p. 26-31.

- Egorov S. Educational and methodical complex — a center of high-tech equipment with cnc and technological preparation of production. Scientific Journal “Modern problems of science and education”, ISSN 2070-7428, 2014, No. 3, URL: www.science-education.ru/117-13240[schema type=»book» name=»СТАТИСТИЧЕСКОЕ УПРАВЛЕНИЕ ПРОЦЕССАМИ, КАК СПОСОБ СНИЖЕНИЯ ПРОИЗВОДСТВЕННЫХ ЗАТРАТ И ПОВЫШЕНИЯ КАЧЕСТВА ПРОДУКЦИИ» description=»Статистические методы играют важную роль в объективной оценке количественных и качественных характеристик процесса и являются одним из важнейших элементов системы обеспечения качества продукции и всего процесса управления качеством. В статье проводится анализ внедрения методов статистического управления технологическими процессами с целью снижения производственных затрат и повышения качества продукции. Применяется современный подход к построению системы управления качеством продукции направленный на сбор данных о параметрах продукции, их анализ, поиск источников изменений, их устранение и последующее поддержание процесса в устойчивом состоянии с периодическим контролем параметров изделий. Дано краткое описание основных этапов реализации системы статистического управления процессами. В качестве оценки стабильности процесса и выявления наличия особых причин рассмотрены контрольные карты средних значений и стандартных отклонений, а также методика их интерпретации. В качестве комплексного решения предложена концепция программного продукта для статистического управления производством на основе современных средств измерения фирмы Q-DAS. Предложенный метод управления качеством продукции сопровождается значительным увеличением прибыли за счет сокращения затрат на стопроцентный технический контроль, доработку исправимого брака и изготовление дополнительных деталей взамен неисправимого брака. В то же время, внедрение метода требует определенных затрат, иногда значительных, которые достаточно быстро компенсируются увеличением прибыли.» author=»Егоров Сергей Борисович, Локтев Дмитрий Абрамович, Капитанов Алексей Вячеславович, Митрофанов Владимир Георгиевич, Егорова Татьяна Петровна » publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-03-12″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_30.05.2015_05(14)» ebook=»yes» ]