Открытый способ добычи неоспоримо превалирует сегодня как в мировой горной промышленности, так и в России и в республиках постсоветского пространства. Более высокие показатели экономической эффективности и рентабельности отработки, безопасности условий труда, обуславливают строительство новых и развитие уже существующих карьеров и угольных разрезов.

Таким образом, весьма остро стоит вопрос обеспечения перевозки дополнительного объема горной массы в связи с существенным ростом коэффициента вскрыши.

Увеличение производительности транспортирования полезного ископаемого является одним из наиболее прогрессивных направлений.Главным решением проблемы транспорта и оздоровления атмосферы разрезов является внедрение комбинированных схем транспорта с карьерными наклонными скиповыми подъемниками. В разработке теоретических основ применения наклонных подъемников, ведущее место принадлежит отечественным ученым: академикам: М.М.Федорову, Ф.В.Мельникову, академику АН СССР В.В.Ржевскому, проф., докторам технических наук М.Г.Новожилову, М.В. Васильеву, В.С.Хохрякову, В.И.Белоброву, Б.П.Юматову, А.Е.Тропу, А.И.Арсентьеву, Б.А.Носыреву, Ю.И.Мелентьеву, А.С. Фиделеву и другим.[1, с.124-125].

Таким образом, имеются значительные производственные предпосылки для внедрения подъемников в системе транспорта глубоких карьеров. В первую очередь, это относится к ряду месторождений цветных металлов, характеризующихся благоприятными природными и горнотехническими факторами: 1) значительной проектной глубины; 2) крутыми углами погашения бортов; 3) малыми размерами в плане; 4) высокой интенсивностью разработки. Подъемные машины, применяемые за рубежом на скиповых подъемниках обычно двухбарабанные с диаметром барабана 2,5-6 м, с гидравлическими тормозами и спаренной соединительной муфтой. Рельсовые пути подъемников прокладываются по нерабочим или временно нерабочим бортам карьера. Профиль пути при этом может быть прямолинейным или ломаным, как на карьере Мортон(США) использующем 36 т скипы при высоте подъема в 123 м.

На большинстве зарубежных карьеров между скипом и автосамосвалом помещают два небольших независимых бункера — дозатора емкостью соответствующей емкости скипа и автосамосвала. Это уменьшает зависимость работы подъема и автотранспорта и значительно сокращает время загрузки скипа. Такая схема применяется на Канадском асбестовом карьере Джеффри, меднорудных карьерах Чияо и Пима, а также железорудном карьере Мортон в США. На карьере Джеффри груженые автосамосвалы разгружаются в свободный бункер непосредственно с моста с однополосным движением. После этого бункер, имеющий гидравлические затворы, автоматически разгружает руду в скип. Продолжительность погрузки составляет 16 с, а подъема — 16 с. На карьере Чино загрузка скипа производится опрокидыванием бункера при повороте его вокруг оси.

Перегрузочные пункты в карьерах по мере понижения горных работ обычно переносятся на нижележащие горизонты. Однако, из-за невысокой стоимости этих пунктов их демонтаж и вторичная сборка зачастую оказывается дороже, чем сооружение новых. Поэтому при высоких темпах понижения горных работ перегрузочные пункты оставляют в качестве мостов пересечения внутрикарьерного автотранспорта и скиповых подъемников. На американском карьере Чино, например, они по указанным причинам не переносятся.

Разгрузка скипов на поверхности, на карьерах Либерти, Чино и др., осуществляется с помощью разгрузочных кривых специального профиля, а на некоторых карьерах — с помощью стационарных толкателей или специальных устройств, при которых скип в верхнем крайнем положении устанавливается на плиту, поднимаемую толкателем.

Впервые внашей стране способы комбинированной транспортировки горной массы, с непосредственной перегрузкой ее в карьере из автосамосвалов в думпкары, скиповый подъемник для транспортировки горной массы из глубинных горизонтов карьера на поверхностьбыли внедрены в широких масштабах на Сибайскомкарьере (Рис.1).

Рисунок 1. Скиповой подъемник на Сибайском карьере

Эксплуатация на Сибайском карьере скипового подъемника СНК-40 по подсчетам экспертов была высокоэффективной.[2,3, с.255-257, с.51-54].

Основныепреимуществаавтотранспортавкарьереэтоегомобильностьиавтономность.Автосамосвалынезависятотвнешнихисточниковпитания,таккакприводятсявдействиедвигателямивнутреннегосгоранияилиэлектродвигателями,чтоможетбытьоченьполезнонастадиистроительствагорногопредприятия,атакжемогутработатьнагрунтовойповерхностидажеприсреднемкачестведорожногополотна.

Померерасширенияфронтаведениягорныхработиуглублениякарьераилиугольногоразреза,плечотранспортировкигорноймассыпостоянноувеличивается.Происходитэтовсвязистем,чтопомереотработкиместорождения,предприятиевынужденововлекатьвсеновыеиновыеучасткивразработку,которыесоответственнонаходятсянавсебольшемудаленииилиуглубленииотужеотрабатываемых.Приэтом,увеличениефронтаведениягорныхработподразумеваетперемещениенеобходимогооборудованияитранспортнойинфраструктуры,кпримерустроительстводорогилипрокладкапутей,электрокабелей,однакоключевойоперациейявляетсяперемещениеэкскаваторанановыйучасток,таккакэтооднаизсамыхсложныхзадач,ведьвесэкскаватораможетдостигатьот300до1000тивыше(взависимостиоттипамашины),приэтом,скоростьпередвижениятакойтехникинепревышает2км/ч.[4, с.38-39].

Объектом исследования послужил условный угольныйкарьеррасположенныйвцентральнойчастиСибири.Всвязисмноголетнимведениемгорныхработ,природныйрельефповерхностинабольшейчастиучасткавокругкарьерапредставляетсобойвысокиегорывскрышныхпородиглубокиеямыотработанногопространства. Протяженностькарьерана поверхностисоставляет5км,аегоширинапрактическидостигает2км,средняяглубина300м.Площадьучастканедрвуказанныхграницахсоставляет18,13км2.

Главной проблемой разреза можно обозначить горный транспорт и вытекающие из него последствия такие как: износ машин и механизмов, большие затраты на содержание транспорта, трудоёмкость доставки.

Основной задачей является повышение производительности горно-транспортного комплекса карьера. Очевиднымвыводомсталото,чтоприотработкеновогоучастканеобходимонетолькоприобретениесовременногогорно-транспортногокомплекса,ноиповышениеэффективностиработысуществующего.

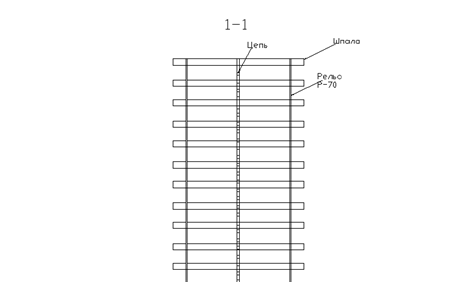

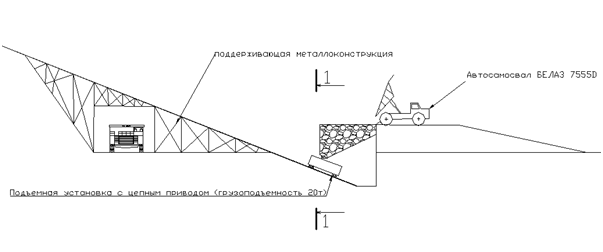

При первом предлагаемом способе транспортировка угля проводится подъёмной установкой с донной разгрузкой. Работает это следующим образом. Необходимо построить на нерабочем борту карьера железную дорогу с вмонтированным в неё цепным приводом (Рис.2), по которому будет ходить подъёмный сосуд с донной разгрузкой грузоподъёмностью около 15 тонн, цепь приводится в движение двумя электродвигателями.

Рисунок 2. Схема расположения рельсового пути.

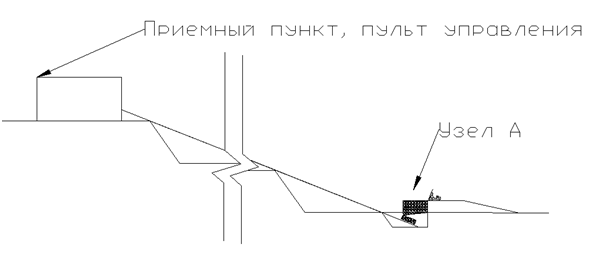

Загрузка сосуда осуществляется в бункере дозаторе, а разгрузка происходит на горной поверхности в приёмном пункте (Рис.3). Для обеспечения работы этой установки необходимы 1 экскаватор типа ЭКГ 18 и самосвалы типаБелаз 7555D. Техническая производительность такого комплекса по нашим подсчётам может составить 2 096 640 т/год.

Рисунок 3. Схема загрузки подъёмной установки.

Рисунок 4. Схема транспорта с применением подъёмного сосуда.

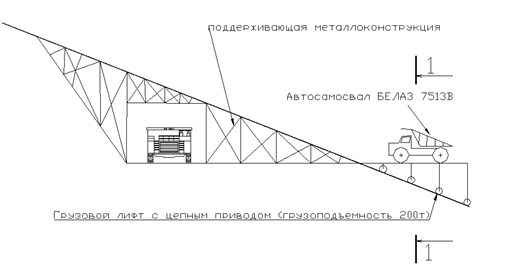

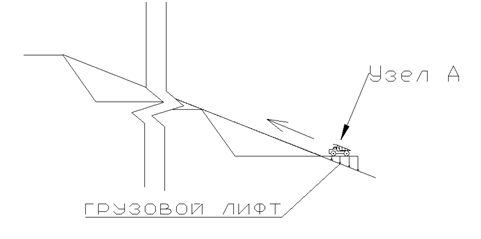

Во втором предлагаемом способе в целях экономии энергии, материалов, материальных средств и времени рассмотрен вариант транспортирования самосвала на горную поверхность с помощью грузового лифта грузоподъёмностью 200 т. Принцип работы данного комплекса схож с первым вариантом только вместо подъёмного сосуда у нас самосвал Белаз 75138 на 130 т, экскаватор абсолютно такой же как и в первом способе ЭКГ 18. Привод платформы лифта цепной, но с более мощными электродвигателями суммарной мощностью в 4 000 кВт. Техническая производительность комплекса по нашим подсчётам составляет 3 407 040 т/год. Схема работы комплекса представлена на рисунках5,6

Рисунок 5. Схема загрузки автосамосвала на грузовой лифт.

Рисунок 6. Схема транспорта с применением грузового лифта и автосамосвала.

Предложенный способ транспорта дополняет уже имеющийся автотранспорт и соответственно суммируется с имеющейся годовой производительностью разреза.В последствии при удачной эксплуатации комплексов можно будет полностью отказаться от транспорта угля на горную поверхность самосвалами и обеспечивать годовую производительность вышеуказанными комплексами.Экономические показатели по двум вариантам приведены в таблице 1.

Таблица 1.

Экономические показатели

| Показатель | Вариант 1 | Вариант 2 |

| Инвестиции, млн. руб. | 2190 | 5190 |

| Индекс доходности | 4,92 | 2,97 |

| Срок окупаемости | 1 год 2 мес | 1 год 8 мес |

| ЧДД, млн. руб. | 10788,02 | 15416,06 |

Литература

- Быков В.Л. Многоканатные подъемные установки с канато-ведущими шкивами для глубоких карьеров. Известия вузов. Горный журнал, 1968, 14, с.124-125.

- Быков В.Л. Скипы для глубоких карьеров. Научные труды /Свердловский горный ин-т/. Вып.32. Свердловск, 1958, с.255-257.

- Бадальянц Ю.Л. Исследование надежности рельсового пути скипового подъемника Сибайского карьера. Сборник научных трудов / Магнитогорский горно-металлургический ин-т/. Вып. 155, Магнитогорск, 1975. — с.51-54.

- Бадальянц Ю.Л., Малихов З.Л. Модернизация подъемной машины наклонного скипового подъемника. Научно-технический сборник «Цветная металлургия», Москва, 1982, № 9, с.38-39.[schema type=»book» name=»Способы повышения производительности горнотранспортного комплекса глубокого карьера» description=»Данная статья посвящена проблемам транспорта угля на глубоких угольных разрезах. В статье приведены и разработаны 2 способа повышения эффективности транспортировки угля, позволяющих увеличить годовую производственную мощностькарьера.» author=»Маренков Иван Сергеевич, Иванов Михаил Сергеевич, Ефимова Ольга Игоревна, Букина Виктория Вячеславовна, Андреев Максим Николаевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-03-03″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_27.06.2015_06(15)» ebook=»yes» ]