В процессе проводки наклонно-направленных и горизонтальных скважин бурильные и обсадные трубы испытывает в основном напряжения растяжения-сжатия, кручения, знакопеременного изгиба, на нее воздействуют силы трения и коррозионно-активный буровой раствор при повышенных температурах и давлениях. При этом наиболее слабым элементом бурильных колонн остается резьбовое соединение.

По нашему мнению, одним из наиболее перспективных методов улучшения технико-экономических показателей бурения является подбор и применение эффективных смазочных материалов для резьбовых соединений бурильной колонны. Кроме того, условия эксплуатации смазок в резьбе ужесточаются с ростом глубин бурения, промывочной жидкости, увеличением давлениями в резьбе и действием ряда других факторов.

В условиях эксплуатации бурильных труб при спуско-подъемных операциях смазки должны:

- обеспечивать приложение минимального момента и плавный процесс свинчивания, а также облегчать развинчивание резьбовых соединений;

- предохранять поверхность резьбы от заедания и задиров;

- надежно разделять трущиеся детали высокопрочной пленкой, способной выдерживать большую удельную нагрузку (до 30 МПа)

Цель данной работы заключается в улучшении показателей бурения скважин путем повышения долговечности и герметичности замковых соединений бурильного инструмента на базе исследования и разработки смазочного материала с высокими эксплуатационными свойствами в широком температурном диапазоне.

Разработана рецептура и технология изготовления смазки СС-2С к резьбовым соединениям бурильных и обсадных труб на основе остаточного масла И-50А и литиевых мыл , высокие показатели триботехнических и механических свойств которой достигаются использованием в ее составе 5% медного нанопорошка.

Одним из основных этапов работы было получение и анализ медного нанопорошка[1,с.34],[2,с.35]. Была собрана экспериментальная установка для получения порошка электрохимическим путем за счет осаждения искомого продукта на медном катоде в присутствии модифицирующих органических веществ на примере изопропилового спирта. Полученный порошок был собран с катода и обработан: проводилось отстаивание образца воде и растворе этилового спирта для очистки от посторонних примесей. Далее проводился анализ полученного порошка следующими методами:

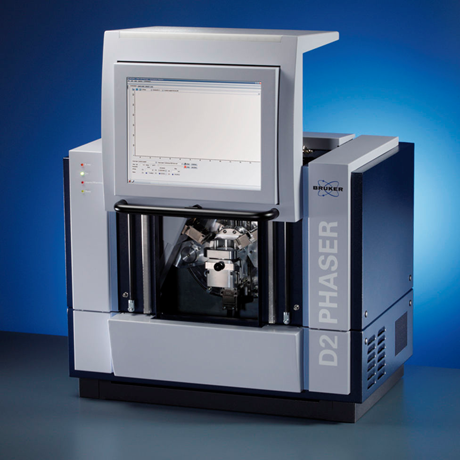

1) рентгено-фазный анализ на рентгеновом дифрактометре Bruker D2 Phaser (рис.1);

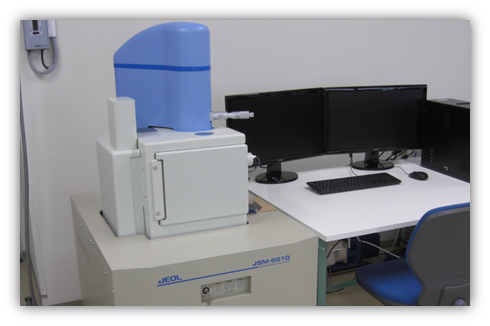

2) исследование структуры и количественного состава образца на растровом электронном микроскопе Jeol JSM 6610LV (рис.2).

Исследования на дифрактометре показали наличие в полученном образце нанопорошка меди и его оксидов. Анализ на растровом микроскопе показал

количественный состав молекул меди (92%) и кислорода (6%) в образце порошка.

Рис.1 – Рентгеновский дифрактометр Bruker

Рис.2 – Растровый микроскоп Jeol JSM

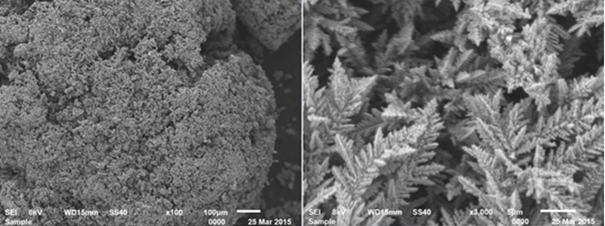

Рисунок 3 – Электронные снимки образцов медного нанопорошка

Была предложена композиция смазки СС-2С, проведены промысловые и лабораторные исследования эксплуатационных характеристик резьбовой смазки:

1) проверка на трение скольжения на четырех-шариковой машине трения (ЧШМ);

2) анализ герметичности резьбового соединения на нагнетательной установке (замер предельного давления разгерметизации);

3) проверка антикоррозионных свойств;

4) замер температур каплепадения, замерзания и вспышки.

Результаты исследований на машине трения представлены в таблице 1.

Таблица 1 – Результаты исследования на машине трения

| Тип смазки | СС-2С | Р-416 |

| Критическая нагрузка, Н | 2210 | 1100 |

| Нагрузка сваривания, Н | 9900 | 2800 |

| Индекс задира | 1640 | 519 |

| Показания износа, мм | 2,4 | 2,0 |

По результатам вышеуказанных исследований, полученная нами композиция резьбовой смазки СС-2С показала себя как более пригодная к эксплуатации в различном спектре рабочих условий (применение в зонах Крайнего севера и в Башкирии, в условиях агрессивного воздействия компонентов бурового раствора и при глубоком эксплуатационном бурении, связанного с работой бурильных и обсадных труб с высокими внешними и внутренними давлениями).

Использованная литература:

- Тесакова М.В. Электрохимическоеосаждение, физико-химические свойства и практическое применение ультрадисперсных порошков меди и ее оксидов, 2008. 173 с..

- Акпанбаев Р.С. Исследование процесса электролитического получения мелкодисперсного медного порошка в присутствии модифицирующих органических соединений 2010, 115 с.[schema type=»book» name=»РАЗРАБОТКА РЕЗЬБОВЫХ СМАЗОК ДЛЯ БУРИЛЬНЫХ И ОБСАДНЫХ ТРУБ» description=»В данной статье представлена работа по исследованию и разработке резьбовых смазок для бурильных и обсадных труб. Целью работы было разработка смазочной композиции, повышающего работоспособность и долговечность резьбовых соединений труб. Рассмотрена возможность использования высокодисперсных порошков переходных металлов, как добавку к резьбовой смазке, улучшающей ее эксплуатационные характеристики. Методом электролиза был получен медный порошок, который далее был исследован на фазовый и количественный состав. Разработана композиция резьбовой смазки с содержанием медного нанопорошка, исследованы ее противоизносные свойства . Исследования резьбовой смазки проходили на четырехшариковой машине трения (ЧШМ) и на гидропрессе, на котором определяли герметизирующие свойства смазочных агентов. По результатам экспериментальных исследований можно сделать заключение о том, что использование медного порошка повышает долговечность и герметичность резьбовых соединений.» author=»Рахматуллин Валерий Раифович, Асфандиаров Лутфрахман Хабибрахманович, Рахматуллина Гузель Валерьевна, Заляев Олег Абузарович» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2016-12-22″ edition=»euroasian-science.ru_25-26.03.2016_3(24)» ebook=»yes» ]