Магнезиальные материалы обладают уникальными техническими свойствами, Это обусловливает активное развитие технологии изготовления и расширением ассортимента стеновых и отделочных магнезиальных изделий [1].

Разработаны магнезиальные материалы мелкозернистой, волокнистой и комбинированной структур на основе каустического магнезита и наполнителей различного состава и строения. Технология получения магнезиальных композиций предусматривает оптимизацию рецептуры и технологических приемов приготовления многокомпонентных формовочных смесей, содержащих техногенные отходы различного вещественного и дисперсного состава и обеспечивающих ресурсосбережение [2].

Цель данного исследования – разработка принципов ресурсосбережения оценка технико-экономической эффективности магнезиальных материалов.

Технико-экономическая оценка рецептур и основ технологии разработанных композиционных материалов позволила выделить основные технические и технологические преимущества новых материалов.

Магнезиальные композиты зернистой структуры на техногенном заполнителе, представленном многотоннажными отходами обогащения скарново-магнетитовых руд. Выявлено определяющее влияние фракционного состава заполнителя на технологические свойства формовочных масс, структуру и физико-механические характеристики композиционного материала. Методами математического планирования эксперимента оптимизирован фракционный состав техногенного мелкозернистого заполнителя, при котором достигнуты наибольшие значения насыпной плотности заполнителя и компактная упаковка частиц в структуре композиционного материала [3]. Магнезиальные композиции мелкозернистой структуры с наполнителем рекомендованы для изготовления элементов благоустройства. Разработана технологическая схема производства стеновых блоков и малых архитектурных форм. Магнезиальные композиции мелкозернистой структуры с наполнителем характеризуются рациональным комплексным использованием одного вида техногенного материала (наполнитель в смешанном вяжущем, заполнитель бетонной смеси), минимизацией доли каустического магнезита – 25 % массы твердой части; заменой портландцемента бесклинкерным вяжущим, заменой природного заполнителя техногенным песком. Расчетная себестоимость изделия снижена на 32%.

Гипсомагнезиальные композиции комбинированной волокнистой структуры с пустотелым мелкодисперсным заполнителем. Показана возможность замены каустического магнезита гипсомагнезиальным вяжущим с содержанием строительного гипса до 40 %. Выразительная адгезионная способность и высокое активизирующее воздействие магнезиальных вяжущих обеспечивают возможность использования техногенных материалов волокнистого и зернистого строения в композициях. Введение 20 % древесного компонента сопровождается снижением плотности в 1,2 – 1,4 раза. Для обеспечения удобоукладываемости сырьевой массы с волокнами предпочтительны тонкие фракции древесных частиц (не более 1,25 мм), что сопровождается повышением удельной поверхности армирующего компонента и необходимостью присутствия не менее 30 % вяжущего в композициях. Установлена целесообразность введения зольной микросферы в волокнистые композиции. Введение до 50 % полых частиц сопровождается уменьшением плотности материала почти в 2 раза. Композиции рекомендованы в качестве сырьевой массы при формовании основы стекломагнезитового листа. Регулирование состава формовочной гипсомагнезиальной массы с комбинированным заполнителем можно получать материалы с широким интервалом свойств: средняя плотность 850 – 1450 кг/м3, прочность при сжатии 3 – 40 МПа с учетом состава вяжущего и заполнителя. Гипсомагнезиальные композиции комбинированной волокнистой структуры с пустотелым мелкодисперсным заполнителем характеризуются снижением доли каустического магнезита; комплексным использованием различных видов техногенных материалов; заменой перлита зольной микросферой, исключением из смеси пенообразователя. Затраты на сырье снижаются на 10 %.

Магнезиальный полистиролбетон комбинированной структуры. Показана целесообразность формирования комбинированной структуры за счет введения в формовочную массу частиц микросферы и древесных частиц. Магнезиальные композиции комбинированной структуры на основе органоминерального поризованного волокнисто-зернистого заполнителя рекомендованы для изготовления стеновых теплоизоляционных блоков. Магнезиальные композиции комбинированной структуры на основе органоминерального поризованного волокнисто-зернистого заполнителя характеризуются многообразием техногенных компонентов, сочетаемых в составе одной композиции; рациональным использованием отслужившей пенополистирольной упаковки, которую подвергают измельчению и используют взамен гранул, изготавливаемым по энергоемкой технологической схеме; вытеснением дорогостоящего портландцемента из формовочной массы; затраты на сырьевые материалы снижены на 32 %.

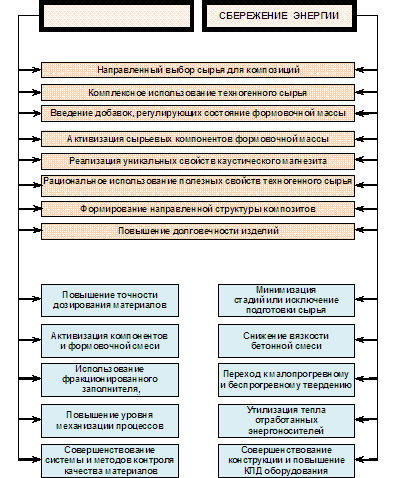

Анализ результатов экспериментов, технологических решений, технико-экономических расчетов позволил сформулировать принципы ресурсосбережения для разработанных магнезиальных композиций (рис. 1).

Принцип 1 – максимальная реализация уникальных свойств магнезиального вяжущего в композициях. Реализация принципа направлена на развитие технологии получения и применения конкурентоспособных магнезиальных материалов с использованием многочисленных отходов.

Принцип 2 – использование сырьевых материалов с малой энергоемкостью технологических процессов. Принцип реализуется в создании композиционных материалов на основе каустического магнезита – вяжущего, характеризующегося низкими затратами на основные технологические процессы. Следует учесть, что для получения строительных материалов применяют каустический магнезит – пыль, уловленную на огнеупорном производстве. Все компоненты композиций являются попутными продуктами различных производств: отходы обогащения скарново-магнетитовых руд – наполнитель и заполнитель мелкозернистых композиций; зольная микросфера и регенерированные гранулы пенополистирола – поризованные заполнители композиций; древесные опилки – волокнистый заполнитель.

Принцип 3 – целенаправленный выбор сырьевых компонентов. Принцип базируется на высоком активизирующем воздействии магнезиального вяжущего, способном обеспечить участие практически всех материалов кремнеземистого, алюмосиликатного, железистого составов в процессах структурообразования композиций.

Рисунок 1. Основные направления ресурсосбережения

при производстве и применении магнезиальных композиций

Принцип обоснованного выбора сырьевых техногенных материалов для смешанных магнезиальных вяжущих, учитывающий химический и минеральный состав отходов, реализован в исследованиях. Показана целесообразность и подтверждена возможность повышения магнезиальной активизации гидратационных свойств техногенных материалов за счет термической обработки, химического модифицирования с участием сульфата кальция, с помощью методов физического воздействия на каустический магнезит и затворитель. В основе разработки способа приготовления смешанного вяжущего – рациональные сочетания компонентов, предварительная обработка требующих активизации компонентов, обеспечение первичного контакта компонентов при приготовлении вяжущей композиции. Предложенный подход обоснованного выбора техногенного сырья сформулирован на основе анализа результатов исследования гидратообразования модельных вяжущих из оксидов, на основе отдельных ранее не изученных минералов техногенного сырья. Целенаправленный выбор сырья обеспечивает высокую чувствительность техногенного компонента к магнезиальному воздействию.

Принцип 4 – комплексное использование техногенных материалов. Принцип предполагает совмещение в одной композиции различных видов отходов, а также многоцелевое применение сложного по составу нового сырья в составе композиции. Пестрый состав и многообразие генезиса придают промышленным отходам полифункциональность. Многоэтапное измельчение зернистых отходов с отделением заданных фракций обеспечит получение целого ряда полезных продуктов. Выделяемые из общей массы частицы с повышенной прочностью и твердостью целесообразны для использования в качестве заполнителя.

Принцип 5 – минимизация доли каустического магнезита. Принцип реализуется за счет оптимизации вещественного состава формовочной массы, снижения межзерновой пустотности в композициях. В частности, введение наполнителя, заменяющего до 50 – 70 % каустического магнезита; формирование комбинированной структуры материала, основанное на использовании заполнителей различного размера и формы.

Принцип 6 – активизация сырьевых компонентов. Принцип предусматривает использование всевозможных технологических приемов, направленных на повышение реакционной способности компонентов формовочной массы. Принцип реализуется, в первую очередь, при использовании активизирующего магнезиальнохлоридного воздействия на наполнители смешанного вяжущего, поверхность частиц заполнителя. Принцип реализуется при выборе рационального способа приготовления формовочной массы, обеспечивающего первичный контакт компонентов и способствующий максимальному использованию полезных свойств техногенных сырьевых материалов.

Принцип 7 – разработка методов формирования направленной структуры композиционных магнезиальных материалов. Свойства композиционных материалов определяются структурами различного уровня. Формирование структуры зависит от состава и состояния сырья.

Проблемы ресурсосбережения решаются в разработке рецептур и оптимизации процесса перемешивания многокомпонентных формовочных масс, эффективных приемов повышения магнезиальной активизации при комплексном использовании техногенного сырья. Экономическая оценка результатов исследований [4, 5] подтверждает целесообразность комплексного использования техногенного сырья в магнезиальных композитах (табл. 1 и 2).

В структуре прямых затрат сырьевых материалов для стекломагнезитового листа (СМЛ) доля перлита около 19%. Предприятия испытывают определенные сложности в обеспечении производства перлитом требуемого качества. Рекомендуемый состав смеси для СМЛ (табл. 1) исключает использование перлита. В качестве наполнителя вместо перлита предлагается микросфера. Это сократит затраты на сырье. Снижение затрат на сырье и материалы более чем на 10%.

Анализ сведений о стоимости сырья и материалов при изготовлении полистиролбетона (табл. 2) показывает, что замена сравнительно дорогостоящих гранул пенополистирола на регенерированный упаковочный материал обеспечит максимальную экономию материальных затрат. Изменение состава сырьевой массы обеспечит снижение материальной составляющей более чем на 30%.

Таблица 1

Затраты на сырье и материалы для стекломагнезитового листа

| Вид сырья (материала) |

Затраты на сырье и материалы, тенге/м3 |

|

| традиционный состав | рекомендуемый состав | |

| Хлорид магния | 820,15 | 787,33 |

| Каустический магнезит | 3728,71 | 3036,24 |

| Строительный гипс | – | 1926,10 |

| Вода техническая | 2,84 | 2,84 |

| Нетканое полотно | 982,87 | 982,88 |

| Стекловолокно | 4586,75 | 4586,75 |

| Наполнитель (опилки) | 1743,72 | 1604,46 |

| Перлит | 2754,40 | — |

| Микросфера | – | 218,13 |

| Итого | 14619,44 | 13144,73 |

Таблица 2

Затраты на сырье и материалы для 1 м3 полистиролбетона

| Вид сырья (материала) | Стоимость сырья и материалов, тенге/м3 | |

| традиционный состав | рекомендуемый состав | |

| Каустический магнезит | 2430,00 | 1350,00 |

| Гранулы пенополистирола | 3060,00 | – |

| Упаковочный пенополистирол | – | 200,00 |

| Микросфера | – | 150,00 |

| Опилки древесные | – | 1320,00 |

| Хлористый магний | – | 169,56 |

| Вода техническая | 2,94 | 1,800 |

| Пеноконцентрат | 1575,00 | 1575,00 |

| Итого | 7067,94 | 4766,36 |

Выводы.

Разработанные составы формовочных масс обеспечивают ресурсосбережение технологии магнезиальных композиций.

Технологический аспект ресурсосбережения предполагает разработку, развитие и совершенствование процессов изготовления и реализации магнезиальных композиций.

Разработанные принципов ресурсосбережения технологии позволяют обобщить зависимости, выявленные для отдельных материалов, и распространить на композиции аналогичного состава и строения.

Экономическое обоснование проведенных исследований подтвердило возможность применения в практике производства строительных материалов полученных результатов. Внедрение разработанных составов сырьевых обеспечит существенные преимущества: снижение затрат на производство изделий за счет использования техногенных отходов; расширение сырьевой базы производства эффективных строительных материалов; экологический эффект, выражающийся в снижении загрязнения окружающей среды; уменьшение издержек предприятия в виде сокращения размеры платы за размещение отходов производства и потребления; своевременность обеспечения производства сырьем.

Список литературы:

- Зырянова В.Н., Бердов Г.И., Верещагин В.И. Физико-химические процессы и технология получения композиционных магнезиальных вяжущих материалов с использованием магнийсиликатных наполнителей // Техника и технология силикатов. – 2010. – №1. – С. 15 – 23.

- Мирюк О. А. Магнезиальные композиты различной структуры // Известия ВУЗов. Строительство. – 2015. – № 5. – С. 30 –37.

- Мирюк О.А. Магнезиальные композиции с использованием техногенных материалов // Технологии бетонов. – 2015. – № 5/6. – С. 9 – 13.

- Липсиц И. В., Коссов В. В. Экономический анализ реальных инвестиций. – М.: Экономистъ, 2004. – 347 с.

- Теплова Т. В. Финансовый менеджмент: управление капиталом и инвестициями. – М.: ГУ ВШЭ, 2000. – 504 с.[schema type=»book» name=»ПРИНЦИПЫ РЕСУРСОСБЕРЕЖЕНИЯ И ЭКОНОМИЧЕСКАЯ ОЦЕНКА ИННОВАЦИЙ В ТЕХНОЛОГИИ МАГНЕЗИАЛЬНЫХ БЕТОНОВ» description=»Разработаны составы и основы технологии магнезиальных композиций зернистой, волокнистой и комбинированной структуры. Сформулированы принципы ресурсосбережения для технологии магнези-альных композиций, отражающие преимущества и перспективы разработанных материалов. Приведены результаты технико-экономических расчетов, отражающие эффективность производства и применения бетонов. » author=»Мирюк Ольга Александровна» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-02-14″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_30.01.2017_1(34)» ebook=»yes» ]