Наиболее полно требованиям, предъявляемым к наплавленному металлу для упрочнения деталей горно — металлургического оборудования, соответствуют ставшие традиционными наплавочными материалами штамповые хромовольфрамовые теплостойкие и быстрорежущие стали.

Теплостойкие стали типа сталей Р18, Р6М5, Р9, Р2М8, 3Х2В8 и др. обладают наряду с высокими служебными свойствами неудовлетворительной свариваемостью. Обычно для предотвращения образования холодных трещин традиционная технология наплавки предусматривает обязательное применение высокотемпературного предварительного и сопутствующего подогрева (Тпод = 400-700 0С) и замедленного охлаждения изделия. При этом происходит образование пластичных продуктов распада аустенита, обладающих низкой твердостью и износостойкостью, что в свою очередь вызывает необходимость проведения сложной термической обработки. В процессе термообработки биметаллического изделия не всегда удается полностью использовать свойства высоколегированного металла и обеспечить его максимальную твердость [1, c. 405, 5. c.742].

Цель работы – разработка комплекса упрочняющих технологий при изготовлении деталей горно – металлургического оборудования, основанная на использовании плазменной наплавки теплостойкими сталями высокой твердости.

Особенностью разработанных в Сибирском государственном индустриальном университете способов наплавки является применение низкотемпературного предварительного и сопутствующего подогрева (Тпод = 230-280 0С). Для получения наплавленного металла с низкой склонностью к образованию трещин регулируется уровень временных напряжений в процессе наплавки путем их частичной релаксации за счет проявления эффекта кинетической пластичности в момент протекания мартенситного или бейнитного превращений. Предложенный термический цикл наплавки состоит из трех стадий. Первая обеспечивает ограниченное время нагрева и повышенную скорость охлаждения в области высоких температур, предотвращает рост зерна и распад аустенита с образованием равновесных, но низкопрочных структур. Она может быть реализована применением высококонцентрированных источников нагрева (например, сжатой или плазменной дугой) и сопутствующего охлаждения. Вторая стадия термического цикла обеспечивает нахождение наплавленного металла в аустенитом состоянии при выполнении всех слоев в процессе наплавки. Это достигается применением подогрева с Тпод = Мн + (50 – 100 оС). Для получения наплавленного металла с низкой склонностью к образованию трещин регулируется уровень временных напряжений в процессе наплавки на третьей стадии термического цикла путем временного снижения Тпод ниже температуры Мн. При этом временные напряжения снижаются за счет частичной релаксации в момент протекания мартенситного или бейнитного превращений. Это позволяет получить наплавленный металл в закаленном состоянии с низким уровнем остаточных напряжений. При этом упрощается процесс наплавки по сравнению с традиционной технологией, повышается производительность наплавки, максимально используются свойства наплавленного высоколегированного слоя [2, c.124, 4].

Способы многослойной наплавки быстрорежущими сталями, разработанные и исследованные нами в были положены в основу технологии изготовления биметаллических рабочих валков холодной прокатки, разработанной в Сибирском государственном индустриальном университете [2, c.124]. Технологический процесс изготовления наплавленных валков состоит из следующих этапов: механической обработки заготовки под наплавку, плазменной наплавки, отпуска наплавленного валка, окончательной механической обработки, контроля качества активного слоя.

В качестве основного металла рекомендуется сталь 30ХГСА, обладающая высоким комплексом механических свойств. При наплавке по рекомендуемому термическому циклу скорости охлаждения в области минимальной устойчивости аустенита стали 30ХГСНА меньше допустимых, равных 2,5–6,0 °С/с. Поэтому образования холодных трещин в основном металле при наплавке по разработанному способу можно не опасаться.

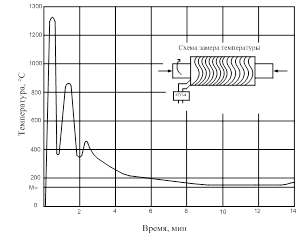

Наплавка заготовки осуществлялась на установке для плазменной наплавки тел вращения. Валки наплавляли плазменной дугой с подачей в сварочную ванну нетоковедущей присадочной порошковой проволоки ПП–Р18ЮН. В качестве плазмообразующего газа использовали аргон, защитного – азот. Плазменная наплавка осуществлялась по термическому циклу, представленному на рисунке 1[3].

Рисунок 1. Термический цикл при плазменной наплавке первого слоя валка холодной прокатки диаметром 100 мм

Заготовка с припусками под наплавку 10–12 мм на сторону устанавливалась в центрах наплавочной установки, производился предварительный подогрев до температуры 230 °С, включалось охлаждение шеек валка с помощью душирующего устройства с расходом холодной воды до 2 л/мин. Охлаждение валков, имеющих внутреннее отверстие, производилось с помощью специального устройства. После завершения подготовительных операций производилась 5–6-ти слойная наплавка. Продолжительность наплавки 3 часа, после окончания наплавки валок охлаждался на воздухе.

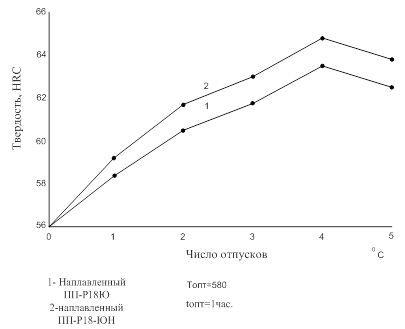

Для стана 6/100х315, стана 425 и для проката керамической пленки по данной технологии была наплавлены опытно–промышленные партии валков. Дефекты наплавки при визуальном осмотре валков не обнаружены. Качество наплавленной поверхности удовлетворительное. Твердость наплавленного металла составляет HRC 54–58. Для увеличения твердости и износостойкости проводился 4–х кратный часовой отпуск при 580 °С. Влияние числа отпусков на твердость хромовольфрамового металла показано на рисунке 2. Как видно из рисунка 2 твердость активного слоя наплавленных валков соответствует требованиям, предъявляемым к поверхностному слою рабочих валков холодной прокатки. После отпуска проводилась окончательная механическая обработка.

Установлено, что изготовленные с применением плазменной наплавки активного слоя теплостойкими сталями высокой твердости рабочие валки стана холодной прокатки 6/100X315 полностью пригодны для условий прокатки и равнения труднодеформируемых сплавов и сталей при повышении в 1,5…2,0 раза стойкости по сравнению с серийными валками.

Повышение износостойкости наплавленных валков можно объяснить наличием в структуре мелкодисперсных карбидов М6C и МC. Наличие в поверхностном слое наплавленных валков сжимающих напряжений и отсутствие резкого перехода сжимающих напряжений в растягивающие является, вероятно, одним из факторов, способствующих повышению износостойкости.

Основными причинами выхода из строя наплавленных валков, также как и изготовленных по традиционной технологии, являются естественный износ, отслоения и отколы. В работе [2, c.102] отмечено, что отслоение связано с образованием очагов усталостного разрушения в глубине валка. Очаги усталостного разрушения располагаются в ослабленной зоне сварного соединения – зоне сплавления основного металла с наплавленным, в которой резко меняются свойства металла. Способствовать разрушению могли также не обнаруженные при контроле такие дефекты наплавки, как поры, неметаллические включения, неблагоприятные изменения структуры.

Для дальнейшего повышения работоспособности наплавленных валков следует разработать мероприятия, направленные на повышение стойкости наплавленного металла против образования отколов и отслоений.

Улучшить свойства наплавленного высоколегированного металла, а также обеспечить благоприятное напряженное состояние позволяет применение дополнительно после наплавки высокотемпературного отпуска. Так, твердость металла после наплавки составляет HRC 52–57, а после отпуска на вторичную твердость достигает HRC 62–64 ,что соответствует 95–102 HSh ( см. рисунок 2).

Рисунок 2. Влияние числа отпусков на твердость наплавленных валков

Применив дополнительно после наплавки ультразвуковую поверхностную упрочняющую обработку (УПУО), можно повысить твердость до HRC 64–66. При определенных значениях интенсивности ультразвуковой обработки возможно снижение тех или иных показателей упрочненного слоя. Однако существует область оптимальных значений (Р ≈ 10 даН, А ≈ 20 мкм, V ≈ 20 м/мин) технологических факторов ультразвуковой поверхностной обработки, в пределах которой наблюдается резкое увеличение всех характеристик упрочненного слоя наплавленного металла[2, c.294].

Твердость поверхности наплавленных дисков до HRC – 65, а микротвердость Н100 до 12200 МПа, глубина упрочнения при этом достигала 4 мм. В работе выявлена оптимальная область параметров ультразвуковой обработки (Рст ≈ 10 даН, А ≈ 20 мкм, V ≈ 20 м/мин), которая при соответствующем уточнении и коррекции может быть использована для поверхностного упрочнения наплавленных валков холодной прокатки, что должно привести к увеличению стойкости валков[2, c.297].

Применять дополнительно азотирование наплавленного быстрорежущего металла не следует, так как эффект упрочнения, как показано в работе, не значителен. Попытки использования наплавленного металла для последующего азотирования показали, что на высоколегированных сталях типа стали Р18 не удается получить глубину слоя более 0,20 — 0,25 мм с твердостью после азотирования порядка 1100–1240 HV. Поэтому введение дополнительной упрочняющей технологии в виде азотирования для наплавленного быстрорежущего металла нецелесообразно [2, c.279].

Для плазменной наплавки поверхностного слоя деталей металлургического оборудования с последующим азотированием разработана низколегированная порошковая проволока типа стали 38ХМЮАТ, которая позволяет повысить износостойкость и коррозионную стойкость поверхностного слоя. Наплавленные и азотированные детали (ролики линии правки) показали высокие износостойкость и коррозионную стойкость, что указывает на эффективность комплексного применения плазменной наплавки низколегированной проволокой с последующим азотированием Резервы повышения качества деталей, наплавленных теплостойкими сталями высокой твердости, заложены так же в процессе их эксплуатации путем применения дополнительного высокотемпературного отпуска.

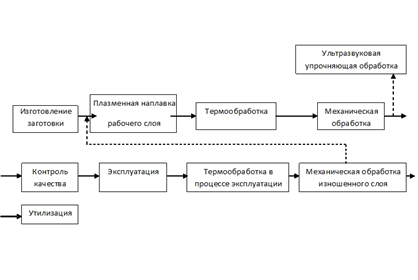

Применение высокотемпературного отпуска в процессе эксплуатации наплавленных валков холодной прокатки приводит пластически деформированный металл в более устойчивое структурное состояние, причем за счет явления рекристаллизации полностью снимается наклеп зоны сплавления основного металла с наплавленным и восстанавливается его усталостную прочность до первоначальных значений. Устранение зоны наклепа предотвращает зарождение очагов усталостного разрушения и существенно снижает вероятность образования отслоений. Тем самым устраняется основная причина выхода валков из строя – наклеп переходной зоны, за счет чего стойкость их возрастает. Схема предлагаемого технологического обеспечения высокого качества и работоспособности наплавленных деталей на всех стадия жизненного цикла приведена на рисунке 3.

Рисунок 3. Комплексная технология повышения работоспособности наплавленных деталей

Предлагается активный рабочий слой валка наносить, используя плазменную наплавку быстрорежущими сталями высокой твердости. Улучшить свойства наплавленного высоколегированного металла, а также обеспечить благоприятное напряженное состояние позволяет применение дополнительно после наплавки высокотемпературного отпуска. Применение высокотемпературного отпуска в процессе эксплуатации наплавленных валков холодной прокатки позволяет дополнительно повысить их стойкость. В случае выхода валка из строя возможна его восстановительная наплавка.

Общий вид наплавленных валков диаметром 150 м приведен на рисунке 4. Промышленные испытания показали, что предложенные способы многослойной наплавки с успехом может применяться для получения наплавленного металла, обладающего высокой твердостью (≥HRC 64) при отсутствии холодных трещин.

По разработанной технологии с применением предложенных способов наплавки и наплавочных материалов и других технологий упрочнения были изготовлены и другие детали горно – металлургического, горно-шахтного оборудования, а также сельхозмашин.

Рисунок 4. Общий вид партии наплавленных валков стана 425

Выводы.

- На основе проведенных исследований разработана комплексная технология изготовления наплавленных деталей, основанная на применении плазменной наплавки нетоковедущими порошковыми проволоками в защитно-легирующей среде азота.

- Разработана комплексная технология изготовления прокатных валков, которая включает в себя следующие операции: 1) базовая технология – плазменная наплавка быстрорежущими сталями; 2) дополнительные операции – высокотемпературный отпуск после наплавки, ультразвуковая упрочняющая поверхностная обработка после чистовой шлифовки, дополнительный отпуск в процессе эксплуатации, при возможности дальнейшей эксплуатации изношенного слоя – восстановительная наплавка.

Список литературы:

- Геллер Ю. А. Инструментальные стали / Геллер Ю.А. – М.: Металлургия, 1975. – 584с.

- Малушин Н.Н. Обеспечение качества деталей металлургического оборудования на всех этапах их жизненного цикла путем применения плазменной наплавки теплостойкими сталями / Н.Н. Малушин, Д.В. Валуев — Томск: Изд-во Томского политехнического университета, 2013. – 358 с.

- Малушин Н.Н., Вострецова Т.Г. Регулируемый термический цикл для плазменной наплавки прокатных валков теплостойкими сталями//Заготовительные производства в машиностроении. 2014. №3. С.14 – 16.

- Малушин Н.Н. Наплавка деталей металлургического оборудования теплостойкими сталями высокой твердости с низкотемпературным подогревом/ Н.Н. Малушин, В.Л. Осетковский // Технологии упрочнения, нанесения покрытий и ремонта: теория и практика: в 2 ч. Часть.1 материалы 16–й Международной научно- практической конференции. – Санкт–Петербург, СПб.: Изд–во Политехн. ун–та,2014. – С.104-110

- Технология электрической сварки металлов и сплавов плавлением/ под ред. Акад. Б.Е. Патона. – М.: Машиностроение, 1974. – 768 с.

- Малушин Н.Н. Наплавка деталей металлургического оборудования теплостойкими сталями высокой твердости с низкотемпературным подогревом/ Н.Н. Малушин, В.Л. Осетковский // Технологии упрочнения, нанесения покрытий и ремонта: теория и практика: в 2 ч. Часть.1 материалы 16–й Международной научно- практической конференции. – Санкт–Петербург, СПб.: Изд–во Политехн. ун–та,2014. – С.104-110[schema type=»book» name=»ПРИМЕНЕНИЕ КОМПЛЕКСА УПРОЧНЯЮЩИХ ТЕХНОЛОГИЙ ПРИ ИЗГОТОВЛЕНИИ ДЕТАЛЕЙ ГОРНО – МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ, ОСНОВАННЫХ НА ИСПОЛЬЗОВАНИИ ПЛАЗМЕННОЙ НАПЛАВКИ » description=»С целью обеспечения максимально высокой твердости и износостойкости разработана комплексная технология изготовления деталей горно – металлургического оборудования./ Комплексная технология изготовления наплавленных деталей включает следующие операции: – плазменная наплавка быстрорежущими сталями; высокотемпературный отпуск после наплавки, ультразвуковая упрочняющая поверхностная обработка, дополнительный отпуск , восстановительная наплавка.» author=»Малушин Николай Николаевич, Ковалев Андрей Петрович, Смагин Дмитрий Александрович» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-02-02″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_26.09.15_10(18)» ebook=»yes» ]