Эффективным способом защиты горного оборудования от воздействия вредных факторов являются различные покрытия, и в первую очередь – композитные футеровки. Известны различные способы получения и нанесения футеровочных композитов, обладающих коррозионной, термической, ударной стойкостью и другими качествами, зависящими от условий эксплуатации данного элемента оборудования [5].

Большое значение имеет абразивостойкая футеровка, которая позволяет предотвратить износ поверхности элемента твердыми частицами, движущимися вместе с текучей средой. Различают газоабразивный и гидроабразивный износ. Первому подвержены комплектующие систем, транспортирующих загрязненные газы, второму – водоотливные и шламовые насосы и трубопроводы.

Перспективным направлением получения футеровок, стойких к абразив-ному износу, считается введение в их состав минеральных порошкообразных добавок к связующему (наполнителей).

Одно из предприятий, занимающихся внедрением промышленных композитов, ООО СКБ «Мысль» (г. Екатеринбург) с недавнего времени исследует возможность использования в качестве наполнителя кварцевый порошок с крупностью частиц 8…100 мкм в различных объемных отношениях к связующему. Есть основания предполагать, что кварц, обладая твердостью 7 по Моосу, позволит повысить абразивную стойкость покрытия.

Наиболее достоверным методами исследования свойств композитов считаются испытания образцов. Соответствующие эксперименты проводились специалистами ООО СКБ «Мысль» согласно требованиям ГОСТ 11262 и ГОСТ 4648 [ 3, 4]. Определению подлежали пределы прочности композитов на растяжение и изгиб, а также модуль упругости первого рода при изгибе в функции объемного содержания и фракционного состава порошка кварца.

Первоначально устанавливался характер влияния объемного содержания наполнителя с крупностью частиц 8 мкм на свойства его смеси со связующим – полиэфирной смолой.

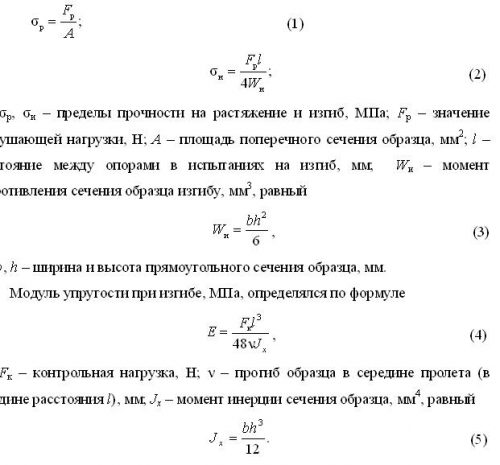

Пределы прочности устанавливались путем нагружения образцов до разрушения с последующим расчетом по формулам

Результаты испытаний сведены в табл. 1.

Таблица 1.

Результаты испытаний образцов с кварцевым наполнителем

|

Номер серии |

Объемное содержание наполнителя δ,

процентов |

Средний предел прочности, МПа |

Модуль упругости при изгибе Е, МПа |

|

|

на растяжение σр |

на изгиб σи |

|||

| 1 | 0 | 28,5 | 49,7 | 3603 |

| 2 | 5 | 22,0 | 52,7 | 3770 |

| 3 | 10 | 23,3 | 53,2 | 4059 |

| 4 | 15 | 30,5 | 47,8 | 4495 |

| 5 | 20 | – | 53,9 | 4688 |

Результаты испытаний весьма интересны. Значения пределов прочности оказались приблизительно одного уровня (рис. 1), что опровергает общеприня-тое представление о том, что прочность смеси связующего с дисперсным напол-нителем снижается с увеличением объемной доли наполнителя.

Прочностные свойства композита на данном этапе исследований признаны приемлемыми для футеровки. Дальнейшая работа в указанном направлении требует получения кварцевого порошка различных фракций в количествах, необходимых для введения в состав смеси, что может быть осуществлено с помощью измельчителя встречного удара [1].

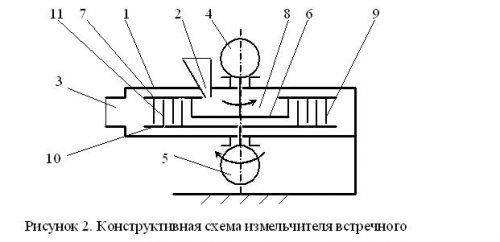

Вариант конструктивной схемы измельчителя показан на рис. 2.

Измельчитель встречного удара содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 окнами. В корпусе соосно установлены с возможностью встречного вращения верхний и нижний роторы. Верхний ротор закреплен на валу двигателя 4, нижний – на валу двигателя 5.

Верхний ротор содержит круглое основание 6 с равномерно распределенными по его краям стойками, к которым прикреплен плоский диск 7 с центральным отверстием. Основание 6, стойки и диск 7 образуют рабочую камеру 8. На поверхности диска 7 двумя концентрическими рядами закреплены ударные элементы 9.

Нижний ротор представляет собой плоский диск 10, закрепленный на валу двигателя 5. На поверхности диска 10, обращенной к диску 7, двумя концентрическими рядами закреплены ударные элементы 11.

Загружаемый через загрузочное окно 2 исходный материал попадает в рабочую камеру 8 и под воздействием центробежных сил поочередно входит в контакт с ударными элементами 11 диска 10 и элементами 9 диска 7. Контакт имеет ударный характер, вследствие чего материал интенсивно измельчается. Продукт измельчения выбрасывается внутрь корпуса 1 и через разгрузочное окно 3 поступает в приемник (на рис. 2 не показан).

По принципу действия измельчитель подобен дезинтегратору, однако, в силу особенностей формы ударных элементов, обладает наивысшей измельчающей способностью и удельной производительностью среди машин-аналогов [2].

Получение наполнителей для футеровки и защитных покрытий – широкая область, в которой применение измельчителей встречного удара представляется весьма перспективным.

Список литературы:

- Ахлюстина Н.В. Действие воздушного потока на частицы в измельчителе встречного удара. Современные проблемы науки и образования, 2013. №6. (приложение «Технические науки»). — С. 14.

- Ахлюстина Н.В., Таугер В.М. Физические процессы при ударном разрушении материалов в измельчителе с ротором встречного вращения. Е.: Известия вузов. Горный журнал, № 3, 2007. С.113-117.

- ГОСТ 11262 – 80. Пластмассы. Метод испытания на растяжение.

- ГОСТ 4648 – 71. Пластмассы. Метод испытания на изгиб.

- Холодников Ю.В., Альшиц Л.И. Футеровка технологического оборудования и строительных конструкций композитными материалами: справочное пособие. Е.:Урал. гос. горного ун-та, 2013. – 145 с.[schema type=»book» name=»ПРИМЕНЕНИЕ ИЗМЕЛЬЧИТЕЛЯ ВСТРЕЧНОГО УДАРА В ПОЛУЧЕНИИ ФУТЕРОВКИ ЭЛЕМЕНТОВ ГОРНОГО ОБОРУДОВАНИЯ» author=»Холодников Юрий Васильевич, Зубов Владимир Владимирович » publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-06-20″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_ 30.12.2014_12(09)» ebook=»yes» ]