Методика исследования

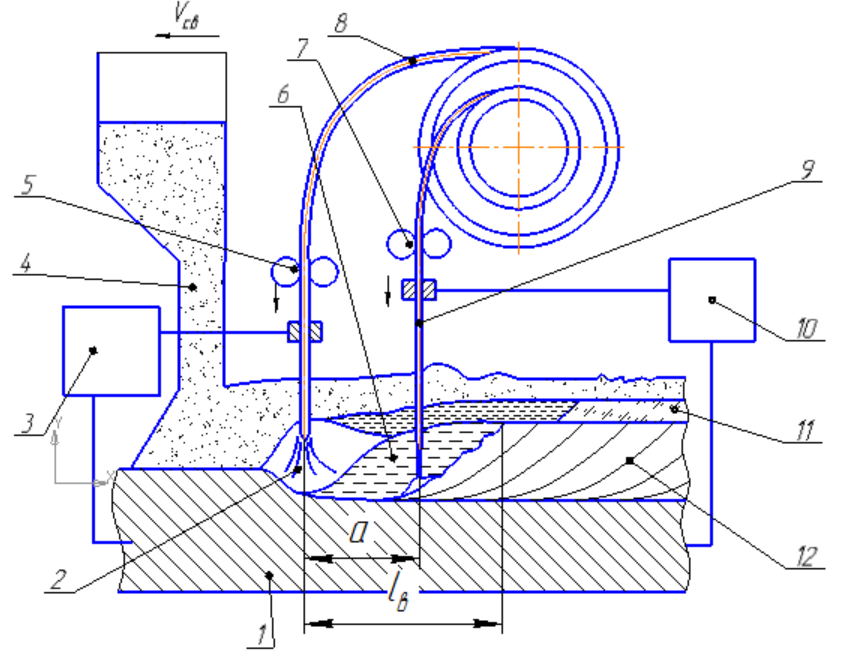

Стальные образцы легированной стали 10 ХН3МФ толщиной 20-60 мм сваривали под флюсом феррито-перлитной проволокой типа Св-08ГСМТ диаметром 4мм, содержащим 0,05-0,12% Ti, и аустенитной Св-10Х19Н23Г2М5ФАТ диаметром 4мм. Также применяли сварку с ДГП, т.е. с дополнительной горячей присадкой того же состава, диаметром 1,6 – 2,0 мм, вводимой в охлаждающуюся часть сварочной ванны, по схеме на рис. 1.

Рисунок 1. Схема процесса автоматической сварки под флюсом с ДГП:

1 – основной металл; 2 – дуга; 3 – источник питания дуги, 4 — флюс, 5 — механизм подачи электродной проволоки; 6 – сварочная ванна; 7 – механизм подачи присадки; 8 – электродная проволока; 9 – ДГП; 10 – источник нагрева присадки; 11 – затвердевший шлак; 12 – металл шва

Относительное количество вводимой присадки (GДГП) на единицу длины шва было близко к массе расходуемого электрода. Соотношением GДГП / Gэл = β определяли долю ДГП в шве при сварке с присадкой. Она варьировалась в пределах 0,8 – 1,3 в зависимости от положения очередного прохода в разделке. Режимы сварки образцов приведены в табл. 1.

Таблица 1

Опробованные режимы сварки с ДГП конструкционной стали

(Коэффициент наплавки – 20 – 26 г/А*ч; Диаметр проволоки dДГП = 2мм)

| Наименование

прохода |

Iсв, А | Uд, В | Vсв*10-2м/с | =GДГП/GЭл. | p=a/Lв | IДГП, А | UДГП, В |

| Корневой | 650-750 | 42-44 | 0,5-0,7 | 0,5-0,8 | 0,3-0,6 | 180-300 | 10-12 |

| Остальные | 750-850 | 44-48 | 0,5-0,7 | 0,7-1,3 | 0,2-0,5 | 150-250 | 10-12 |

Сравнение результатов модифицирования титаном при двух схемах его введения при сварке: стандартной, через столб дуги и стадию капли и с прямым вводом в ванну, — проводили по технологическим пробам (ГОСТ 26388-84 и ГОСТ 26 389-84), а также машинными методами по показателям Vкр и δр min – сопротивляемости горячим и холодным трещинам сварных соединений и металлографически, по его структуре.

При оценке сопротивляемости горячим и холодным трещинам использовали технологические пробы и методы с принудительным нагружением и деформированием сварных образцов в процессе сварки и при вылеживании по ГОСТ 26389-84 и ГОСТ 26388-84. Сплошность швов определяли методами УЗК и РГК. Анализ микроструктуры проводили на шлифах в поперечном сечении металла шва. Границы аустенитных зёрен выявляли электролитическим травлением.

Результаты исследования

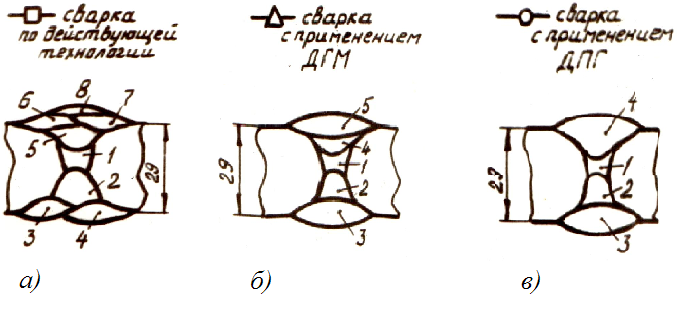

Отмечено, что число проходов при сварке с ДГП резко снижается, несмотря на практическое постоянство силы тока и скорости сварки. При сварке образцов толщиной 66 мм число проходов снизилось с 30 до 19 (Рис. 2).

Рисунок 2. Макроструктура стыковых сварных соединений высокопрочной стали 10ХН3МФ, выполненных по Х-образной разделке. Толщина плит – 66мм. Верхняя часть шва выполнена без просадки, нижняя – с горячей присадкой 10Х19Н23Г2М5ФАТ:

а) Схема раскладки валиков в сварном шве б) Макроструктура стыка

Несмотря на увеличение поперечных сечений каждого прохода при сварке с ДГП, дефекты типа трещины не выявлены при микроструктурном исследовании. Этот результат свидетельствует о более высоком качестве металла многослойного шва, содержащего повышенное количество титана вследствие ввода титаносодержащей присадки в охлаждающуюся часть сварочной ванны (табл. 2).

Таблица 2

Химический состав металла шва, выполненного под флюсом при сварке стали 10ХН3МФ электродом и присадкой Св-08ГСМТ

| Способ

сварки |

Содержание элементов, % |

||||||

| С | Mn | Si | Cr | Ni | Mo | Ti | |

| С ДГП | 0,06 | 1,21 | 0,37 | 0,13 | 1,55 | 0,34 | 0,068 |

| Без присадки | 0,07 | 0,81 | 0,49 | 0,51 | 1,80 | 0,24 | 0,013 |

Получено, что при сварке с ДГП проволокой, идентичной с электродом по марке сопротивляемость горячим и холодным трещинам возрастает на 20-30%.

Наиболее наглядны результаты, полученные при сварке жёстких проб с канавками по ГОСТ 26389-84. Разделку заполняли при варьировании силы тока и скорости сварки, сохраняя высоту и площадь поперечного сечения шва [2].

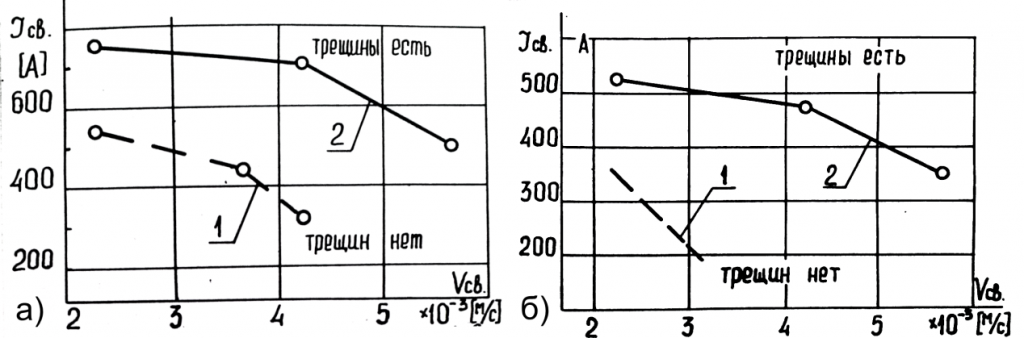

Выявлено, что при сварке аустенитным электродом ввод ДГП того же состава резко расширяет диапазон режимов без образования горячих продольных трещин (Рис. 3).

Рисунок 3. Увеличение силы тока Iсв. и скорости сварки Vсв., при отсутствии горячих трещин в технологической пробе «с канавками», при сварке с ДГП: 1 – сварка без присадки; 2 – с присадкой ;

(а) – сталь 30ХН3МФДА, электрод Св-08Х20Н9Г7Т; (б) – сталь типа 12ХН4МДА, электрод Св-10Х16Н25АМ6

Из рис. 3 следует, что при сварке легированных сталей различных классов с ДГП образование ГТ происходит при более высокой силе тока и скорости сварки.

При анализе химического состава наплавленного металла (Табл.3) установлены причины повышения трещиностойкости при вводе ДГП. Первая причина – снижение уровня водорода в шве за счет увеличения доли в шве сварочных материалов, включая ДГП.

Таблица 3

Содержание водорода в наплавленном металле (см3/100г) при сварке на режимах: Iсв = 550-700А; Uсв = 35-40В; vсв = 12-20м/ч

|

Вариант |

Марка электрода и присадки |

Марка электрода и присадки |

|

10Х19Н23Г2М5ФАТ |

08Х20Н9Г7Т | |

|

Сварка с присадкой |

3,0 |

4,9 |

| Сварка без присадки | 4,6 |

6,9 |

Вторая причина заключается в модифирующем действии титана. Известно, что титан является наиболее эффективным модификатором и раскислителем. В металле электродной проволоки атомы титана находятся в твёрдом растворе, и при расплавлении в сварочной ванне они входят в жидкий металл в виде атомов (наночастиц). Далее, при снижении температуры происходит их группировка по законам флуктуации в тугоплавкие твердые частицы – кластеры. Если размеры кластеров больше критического, то они не расплавляемого в расплаве, и имея решётку ГЦК, служат эффективными модификаторами – зародышами кристаллизации. Другая часть атомов титана служит раскислителем, окисляясь в ванне, или образует карбиды и нитриды, так как в сварочной ванне неизбежно содержатся кислород, углерод и азот. Оксиды, карбиды и нитриды также могут служить зародышами кристаллизации, что также было указано в работе [8].

При сварке под флюсом наиболее велика вероятность окисления титана в столбе дуги и в капле, а также в реакциях раскисления шлака. Поэтому сварочная проволока Св 08ГСМТ, служащая электродом и содержащая 0,05-0,12% Ti (Табл. 2) образует шов с 4-кратным уменьшением содержанием Ti (0,013%).

Однако при вводе идентичной проволоки в охлаждающуюся сварочную ванну уровень титана достигает максимума (0,068%), по сравнению со сваркой без ДГП.

Аналогичное явление имеет место при сварке аустенитной проволокой, содержащей модификаторы Ti, Al, а также иттрий (Y).

Следовательно, наличие модификаторов в дополнительной сварочной проволоке при её вводе в сварочную ванну позволяет прогнозировать избирательное или комплексное модифицирование, последовательность которых можно определить термодинамическими методами.

Фактически модифицирующее воздействие титана в настоящей работе подтверждено двумя способами:

– путём измерения междендритных расстояний в столбчатой структуре аустенитного шва;

– путём оценки сопротивляемости горячим трещинам металла шва.

Результаты микроструктурного металлографического исследования приведены в табл. 4.

Таблица 4

Средние расстояния между осями дендритов (l0) в шве в зависимости от режима сварки и количества вводимой горячей присадки

| Сварка без присадки | Jсв = 400А

vсв = 4*10-3м/с |

Jсв = 400А

vсв = 7*10-3м/с |

Jсв = 600А

vсв = 7*10-3м/с |

| l0 = 0,081мм | l0 = 0,073мм | l0 = 0,092мм | |

| Сварка с ДГП | Jсв = 400А

vсв = 4*10-3м/с β=0,9; P=0,6 |

Jсв = 400А

vсв = 7*10-3м/с β=0,9; P=0,6 |

Jсв = 600А

vсв = 7*10-3м/с β=0,9; P=0,6 |

| l0 = 0,036мм | l0 = 0,043мм | l0 = 0,047мм |

Следовательно, несмотря на высокую раскисляющую способность Ti, модифицирующее воздействие имеет место. Однако сохраняется неопределённость в последовательности прямого модифицирования Ti, или его соединениями (TiO2, TiC, TiN, TiS2).

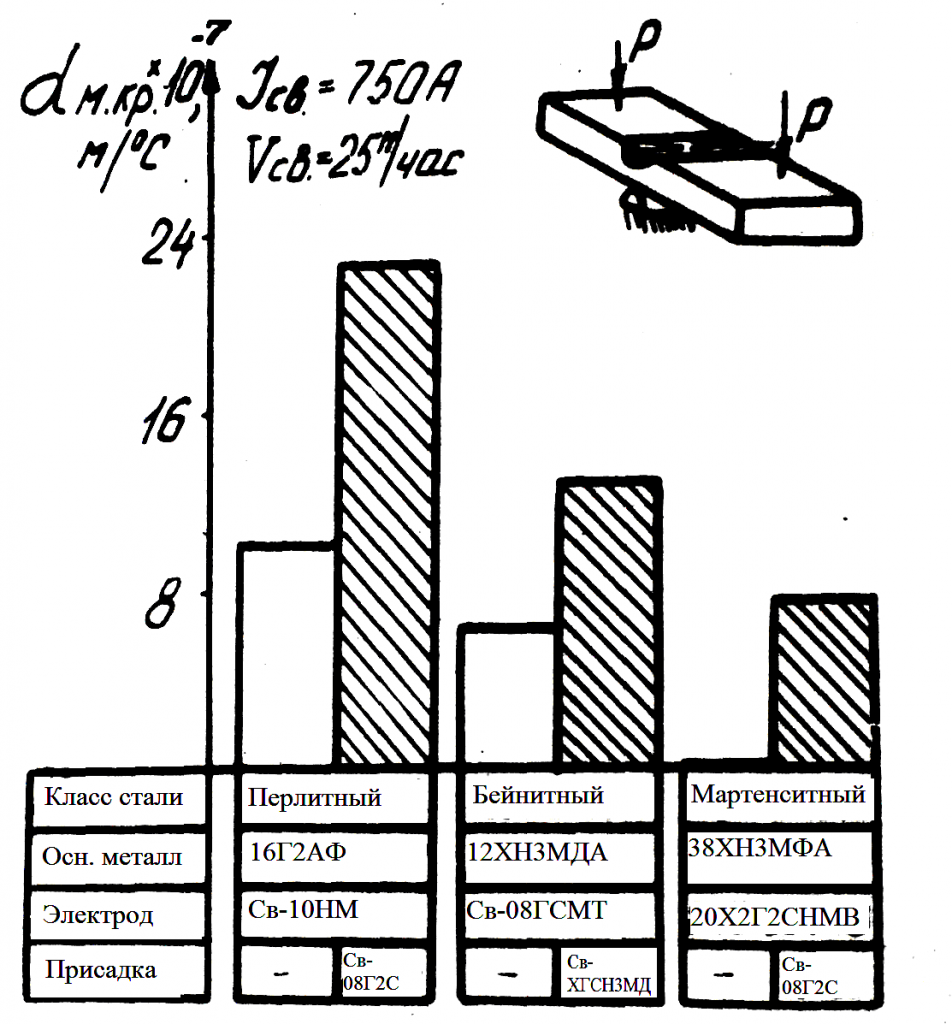

Испытание на ГТ на режимах, при которых не зарождаются ГТ в пробе, проводили в условиях деформации кристаллизующегося шва по схеме изгиба с растяжением верхней части шва. Определяли машинную критическую скорость растяжения Vкрм, при которой в шве зарождались ГТ, а также скорость охлаждения металла в центре шва. На рис. 4 представлены значения αкрм (м/0С)= Vкрм(м/с)/ω1200-1400(0С/с) (ω – скорость охлаждения шва в интервале температур (1400-1200)0С) при сварке с присадкой и без присадки для сталей различных классов.

Рисунок 4. Влияние ввода ДГП на сопротивляемость металла шва образованию горячих трещин

Из рис. 4 следует, что при сварке с ДГП αкрм значительно выше, чем при сварке без присадки. Следует предположить, что при этом из-за модифицирования меньше размер зерна и выше пластичность шва в температурном интервале кристаллизации.

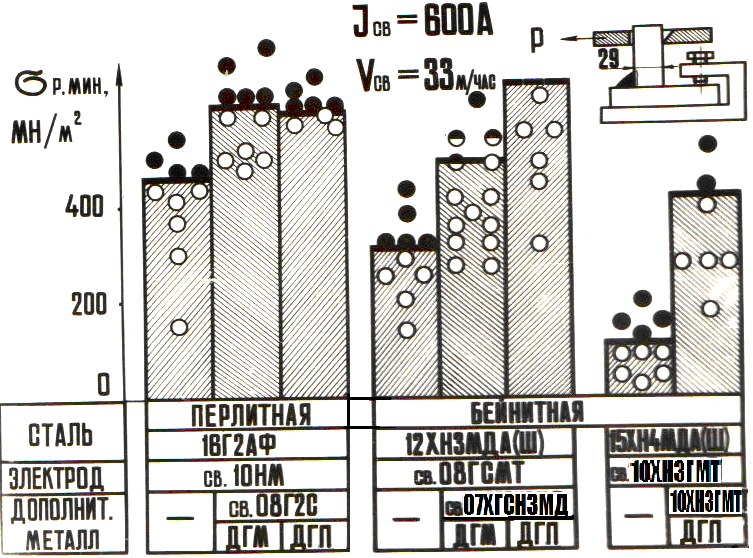

При испытаниях на склонность к холодным трещинам показатель sрmin (рис. 5) также был выше при сварке с ДГП (рис. 5).

Рисунок 5 Влияние ввода присадки на сопротивляемость ОШЗ образованию холодных трещин:

а – Сравнение минимальных растягивающих напряжений σ р.мин , при которых появлялись горячие трещины, для сварки с крупкой (ДГМ) , сварки с ДГП и сварки без присадки различных сталей;

б – Схема испытания образцов

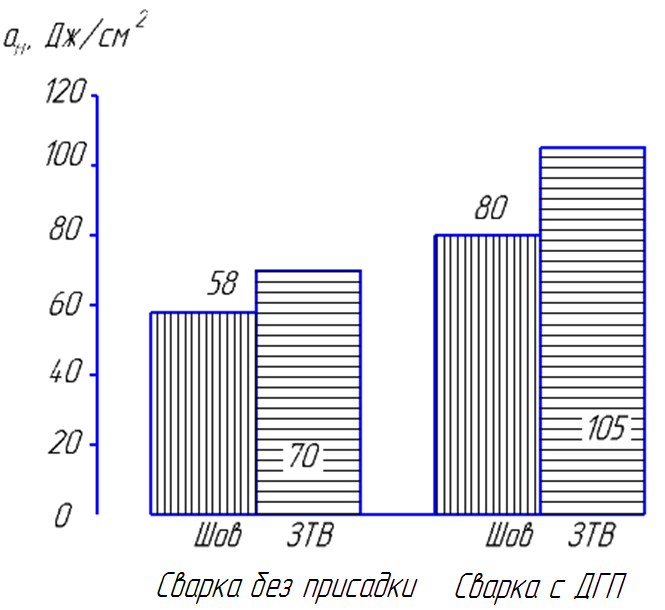

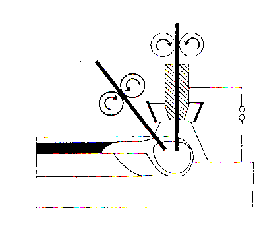

Следует предположить, что при этом испытании повышение sрmin связано со снижением скорости охлаждения шва и ОШЗ (рис. 6) и снижением водорода в металле шва.

Рисунок 6. Термический цикл сварки без присадки (1) и при введении дополнительной горячей присадки (2). τ8/5 (1) и τ8/5 (2) — соответственно время охлаждения ОШЗ с 800 до 500°С для кривых 1 и 2

В работе [5] замечено, что введение наноразмерных тугоплавких частиц в сварной шов приводит к повышению ударной вязкости. Этим можно объяснить повышение ударной вязкости в шве при сварке стали 12ХН3МДА электродом Св-08ГСМТ и идентичной ДГП по сравнению со сваркой без присадки (рис. 7).

Рисунок 7. Сравнение средних значений ударной вязкости в шве образцов из стали 12ХН3МДА, сваренных электродом Св-08ГСМТ с ДГП того же состава и без присадки

Из рис. 7 следует, что помимо модифицирования ударную вязкость повышает охлаждающее действие присадки, снижающее время пребывания ЗТВ в интервале температур интенсивного роста зерна.

Описанный способ «сварка с ДГП» отличается от сварки с ДХП, т.е. с применением холодной проволочной присадки, описанной У. Дилтеем и др. [9]. Главное отличие в том, что холодная присадка диаметром 2 мм, для увеличения скорости ее усвоения, подается в активную зону дуги (рис. 8). При этом снижается как коэффициент наплавки, так и доля модифицирующего элемента (алюминия). При этом эффект сохранения модификатора Al проявляется слабее, а максимальное количество вводимой присадки не выше 60% от электрода при вводе присадки в активную зону дуги.

Третий вариант модифицирования, изложенный в работе [1], основан на эффекте перехода Ti из флюса в металл, впервые выявленный в работе Конищева Б.П. [3]. В этом варианте в качестве переносчика флюса в шов применяют гранулированный присадочный металл (ГПМ) в виде крупки, т.е. рубленной проволоки малого диаметра. Для вода модификатора Ti используется диоксид TiO2, размалываемый в планетарных мельницах и перемещаемый с крупкой, которая засыпается перед слоем флюса в разделку. При расплавлении в сварочной ванне TiO2 взаимодействует с флюсом, содержащим Al2O3. В результате химической реакции в жидком шлаке образуются мелкие включения титана в металлическом виде, а также его оксидов, нитридов и карбидов. Этот способ включает множество операций: рубка проволоки, перемешивание рубленой проволоки и порошка TiO2, прокалка перед сваркой с тщательным перемешиванием [9], засыпка крупки перед флюсом в разделку, и ,следовательно, он менее технологичен и более трудоёмок.

Рис. 8. Схематическое представление процесса дуговой сварки под флюсом с использованием холодной проволоки

Способ сварки с ГПМ отличается невозможностью управления нагревом гранул, а также тем, что диоксид TiO2 – компонент шлака, попадает в активную зону дуги и взаимодействует с расплавленным флюсом, а продукты взаимодействия – шлаки поступают на поверхность охлаждающейся зоны сварочной ванны. Многозвенность химических процессов приводит к колебаниям доли титана и дисперсии (нестабильности) механических свойств металла шва.

Увеличение при сварке с ДГП коэффициента наплавки и одновременно скорости сварки позволяет уменьшить число проходов в 2 раза по сравнению со сваркой без присадки и до 20% по сравнению со сваркой с крупкой (ГПМ, ДГМ) (рис. 9).

Рисунок 9. Сравнение количества проходов, выполняемых при сварке стыковых соединений высокопрочной стали толщиной 29мм при равной скорости сварки:

а) сварка без присадки; б) сварка с ДГМ; в) сварка с ДГП [8].

Выводы

- Способ «сварка с ДГП» позволяет с наибольшей эффективностью осуществлять прямой ввод элементов-модификаторов при автоматической сварке с большой погонной энергией, одновременно производя легирование металла другими элементами (ферритизаторами и т.п.), содержащимися в дополнительной присадке, подаваемой в объем охлаждающейся части сварочной ванны, а также в два раза повысить коэффициент наплавки, по сравнению с однодуговой сваркой.

- При сварке аустенитным швом закаливающихся сталей применение способа «сварка с ДГП» позволяет резко снизить перегрев основного металла в околошовной зоне путём увеличения скорости сварки и скорости охлаждения, при прямом модифицировании, повышающим стойкость против горячих трещин в высокотемпературной части цикла в интервале температур γ – α превращения и последующем охлаждении.

- При «сварке с ДГП» уменьшению склонности к холодным трещинам способствует снижение таких факторов, как перегрев ОШЗ, остаточные напряжения, содержание водорода в наплавленном металле.

Литература

- Болдырев. А. М. Оценка термодинамических факторов взаимодействия металлохимической присадки со сварочной ванной / А. М. Болдырев, Д. А. Гущин, В. Д. Кузнецов, И. В. Смирнов // Научный вестник Воронежского ГАСУ. Строительство и архитектура. 2014. №2 (34). С. 24-33.

- Деев А. И. Разработка технологии автоматической сварки с присадкой толстолистовой высокопрочной стали стабильноаустенитными сварочными материалами. Афтореферат дисс. канд. техн. наук, М., 1988. 216с.

- Конищев Б. П. Восстановление титана из шлака при сварке стали под флюсом // Сварочное производство. – 1996. № 12.

- Макаров Э. Л., Якушин Б. Ф. Теория свариваемости сталей и сплавов.– М.: Изд-во МГТУ имени Н.Э. Баумана, 2014. – 487с.

- Современные представления о модифицировании наплавленного металла шва наноразмерными частицами / Н. В. Коберник, Р. С. Михеев, А. С. Панкратов, А. А. Линник // Сварка и Диагностика. 2015. №5. С. 13-18.

- СТО-ГК «Трансстрой»-005-2007. Стальные конструкции мостов. Технология монтажной сварки.

- Теория сварочных процессов: Учебник для вузов / А.В. Коновалов [и др.]; Под ред. В.М. Неровного. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2007.

- Тихонов В. П. Исследование и разработка способа повышения стойкости против трещин при сварке трудносвариваемых сталей швами переменного состава. Афтореферат дисс. канд. техн. наук, М., 1988.

- У. Райзген, У. Дилтей, И. Аретов. Повышение устойчивости к горячему растрескиванию в процессе дуговой сварки под флюсом сплавов на основе никеля с использованием холодной проволоки: Пер с нем. // Сварка и резка. 2009. №2. С. 23-31.[schema type=»book» name=»О ПРЯМОМ МОДИФИЦИРОВАНИИ СВАРОЧНОЙ ВАННЫ ПРИ АВТОМАТИЧЕСКОЙ СВАРКЕ ПОД ФЛЮСОМ» description=»Модифицирование – обработка расплава вводом весьма малых добавок высокоактивных элементов, приводящая к резкому изменению структуры. В частности, при модифицировании чугуна титаном и кремнием предотвращают его отбел, а вводом магния графит в чугуне переводят в шаровидную форму. Эту операцию производят в автоклавах, герметизированных ковшах, изолирующих металл от атмосферы для защиты модификаторов. Более сложно модифицирование сварочной ванны, где неизбежен контакт с атмосферой. При сварке электродами с покрытием ввод модификаторов осуществляют не в чистом виде, а в условиях химической защиты другими элементами – инокуляторами, используя доменные ферросплавы, например Fe[Ti]. При автоматической сварке с использованием электродной проволоки, содержащей модификаторы Ti и Al, капельный перенос металла через высокотемпературный столб дуги приводит к их окислению, что снижает их коэффициент перехода в ванну, а также увеличивает количество шлаковых включений, снижающих стабильность механических свойств и хладостойкость металла шва. Цель настоящей работы – исследование метода прямого ввода элементов – модификаторов в сварочную ванну в составе сварочной проволоки, минуя высокотемпературный столб дуги и стадию капли – сварку с дополнительной горячей присадкой (ДГП), а также анализ некоторых работ, посвящённых аналогичным способам модифицирования.» author=»Якушин Борис Фёдорович, Потапов Сергей Вениаминович, Килёв Валентин Сергеевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-01-08″ edition=»euroasia-science.ru_29-30.12.2015_12(21)» ebook=»yes» ]