Введение

В последнее время наблюдается бурный рост исследований в области связанной с получением наногетероэпитаксиальных структур (НГЭС), которые имеют в активной области квантово-размерные объекты, такие как квантовые точки (КТ), в связи с перспективами создания на их основе различных оптоэлектронных приборов с улучшенными свойствами. Одним из более перспективных материалов для этих целей считается кремний с КТ германия [1,2]. На основе таких материалов могут быть созданы фотоприемники инфракрасного диапазона и солнечные элементы. Ожидается, что наиболее широкое применение они найдут в солнечной энергетике, в так называемых солнечных батареях 3-го поколения. Существуют теоретические расчеты, показывающие, что введение КТ германия в солнечный элемент, изготовленный из кремния, позволяет достичь эффективности до 53% за счет суммирования энергии двух длинноволновых квантов света, которые не поглощаются в материале широкозонного полупроводника, а поглощаются материалом КТ [3,4]. Максимальная эффективность солнечных элементов на основе кремния, выходящих на современный рынок, не превышает 22%.

В настоящее время НГЭС с КТ, в основном, получают методами молекулярно-лучевой эпитаксии и MOС-гидридной эпитаксии, в которых образование КТ осуществляется по механизму Странского – Крастанова. При этом используют подложки с постоянными решетки, существенно отличающимися от постоянных решетки материалов для изготовления КТ [5]. Несмотря на достигнутые успехи в технологии получения КТ этими методами существует ряд проблем, связанных с высокой стоимостью технологического оборудования и специфическими дефектами в полученных по данным методикам структурах. К существенным недостаткам НГЭС с КТ, полученными по этим технологиям, относятся образование в них высокого уровня генерационно-рекомбинационных токов, обусловленных наличием «смачивающего» слоя между КТ в каждом выращенном массиве, удаление которых в этих технологиях не представляется возможным. Все это требует поиска альтернативных методов, которые могут быть использованы при выращивании определенных типов низкоразмерных структур, нашедших широкое применение в солнечной энергетике. Такие методы должны быть экономически оправданными и конкурентными в сравнении с применяемыми сегодня. В качестве такой альтернативы для получения НГЭС с КТ мы используем метод жидкофазной эпитаксии (ЖФЭ) с импульсным охлаждением подложки (ИОП) [6,7], который в принципе позволяет получать НГЭС с КТ, не содержащими «смачиваемых» слоев между КТ.

Характеристики оптоэлектронных устройств на основе НГЭС с КТ существенно зависят от параметров КТ, а именно, плотности их высева, среднего размера и разброса по размерам. Известно, что на характер роста НГЭС с КТ существенно влияет морфология поверхности, на которой формируются такие объекты, а также ее состав, поскольку он определяет параметры кристаллической решетки поверхностного слоя, которая, в свою очередь, влияет на качество полученных методом ЖФЭ с ИОП НГЭС с КТ [5]. Поэтому качественная подготовка поверхности исходных пластин и в целях улучшения морфологии подложки перед выращиванием на ней квантоворазмерных структур формирование на ней буферного слоя, играют важную роль в технологии ЖФЭ с ИОП.

Изготовление квантоворазмерных структур требует не только высокотехнологического оборудования для их получения, но и создание новых методик и оборудования для подготовки основных и вспомогательных материалов, а также контроля качества исходных материалов и изготавливаемых структур на различных стадиях их производства. С целью контроля морфологии поверхности квантоворазмерных объектов в настоящее время наиболее активно используют методы электронной и атомно-силовой микроскопии (АСМ) [8, 9].

Постановка цели научного исследования

Основные цели данной работы заключались: в решении задач, связанных с улучшением качества поверхности исходных подложек кремния путем подбора технологических составов и режимов химико-динамической полировки и отработкой технологических параметров создания буферных кремниевых слоев во время процесса ЖФЭ; в решении научно-исследовательских задач связанных с и оценкой качества поверхности исходных материалов и получаемых структур на наноуровне методом АСМ при различных стадиях технологического процесса выращивания НГЭС с КТ методом ЖФЭ с ИОП.

Результаты исследования

В качестве подложечного материала в исследованиях были использованы пластины монокристаллического кремния марки ЭКЭФ п-типа проводимости с кристаллографической ориентацией, диаметр пластин для выращивания составлял 40 мм. В качестве растворителя использовали олово высокой степени чистоты марки ОЧС-000.

Первым этапом подготовки пластин к процессу заключался в подборе и подготовке травильных смесей для химико-динамической полировки. В результате проведенного литературного анализа для экспериментов были отобраны две стандартные методики: по Дешу [10] и RCA [11]. Полировка пластин преследовала следующие цели: обезжиривание, очистка поверхности от загрязнений и удаление окисного и нарушенного (дефектного) слоя материала.

Для проведения экспериментов по формированию буферных слоев и выращиванию многослойных НГЭС с КТ была разработана, изготовлена и налажена специальная лабораторная установка горизонтального типа, включающая в себя нагревательную печь, кварцевый квазигерметичный реактор с рабочей кассетой и оснасткой, блок регулировки температур, газораспределительную систему и вакуумный пост.

Выращивание буферных слоев и НГЭС с КТ из оловянных растворов-расплавов проводили при помощи оригинальной графитовой кассеты пенального типа, позволяющими получать многослойные структуры с наноразмерными слоями и КТ методом ЖФЭ с ИОП на подложках разных диаметров и толщин. Выращивание НГЭС с КТ осуществлялось в потоке водорода.

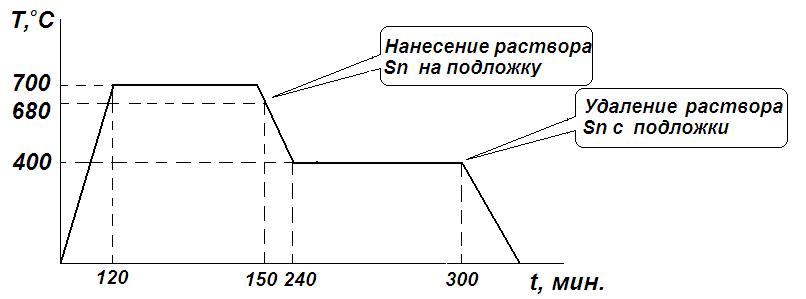

В предварительно подготовленную кассету помещались кремниевые подложки, прошедшие химико-динамическую полировку по различным методикам и навески олова, после чего кассета помещалась в квазигерметичный кварцевый реактор. Реактор размещался в печном блоке установки. Процесс формирования буферного слоя на кремниевых подложках можно выразить в виде циклограммы, приведенной на рис. 1. Температурный режим выращивания буферного слоя подбирали исходя из изучения фазовой диаграммы состояния олово — кремний.

Остатки олова с полученных буферных слоев удалялись путем отмывки в слабом водном растворе азотной кислоты. Наличие олова на подложке проверялось методом рентгено-флуоресцентного анализа.

Рис. 1. Циклограмма процесса выращивания буферного кремниевого слоя на подложке кремния из оловянных растворов-расплавов.

Процесс выращивания открытых КТ осуществлялся на том же оборудовании методом ЖФЭ с ИОП. Перед высевом КТ осуществляли выращивание буферного слоя по методике описанной выше, затем проводили программируемое охлаждение системы до рабочей температуры проведения процесса при температуре подложки 480 оС и DTт = 5 °C, где DTт— разность температур между подложкой и теплопоглотителем (импульс холода).

Полученные образцы исследовали с помощью зондовой микроскопии на микроскопе СММ-2000. Используемый нами микроскоп может работать как в режиме АСМ, так и в режиме туннельной микроскопии (СТМ). В связи с тем, что наши образцы обладают недостаточной электропроводностью для работы в режиме СТМ, нами был выбран режим АСМ [9]. Исследуемый образец выкалывался из исследуемых пластин. Данным методом мы исследовали пластины: полученные в процессе ЖФЭ с ИОП структуры с открытыми КТ, структуры с буферным слоем, пластины исходного материала до химико-динамической обработки и после ее проведения по разным методикам.

Опытный образец откалывали от исследуемой пластины и крепили с помощью двухстороннего скотча на держатель образцов микроскопа.

Сканирование проводили мягкими кантилеверами марки MSCT, наиболее длинной консолью самой малой жесткости, с условным нажимом в 20 единиц (градусов отгиба кантилевера) со скоростью сканирования около 4 мкм/сек и количеством усреднений в точке – 16, что дало нам приемлемые результаты при достаточно высокой скорости сканирования.

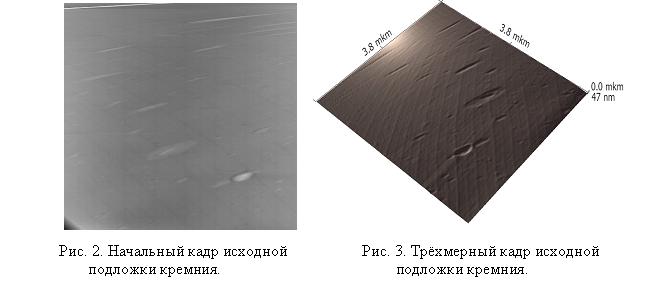

На рис. 2 показан первичный кадр исходной подложки кремния до химико-динамической подготовки перед процессом эпитаксии. Визуально пластина имеет зеркальную поверхность. На кадре отчетливо видны царапины, оставленные шлифовальным зерном на кремниевой подложке после химико-механической полировки. Представление этого кадра в трехмерном виде (рис. 3) контрастно визуализировало структуру. Видно, что глубина царапин в некоторых местах достигает 40 нм, а длина –более 400 нм.

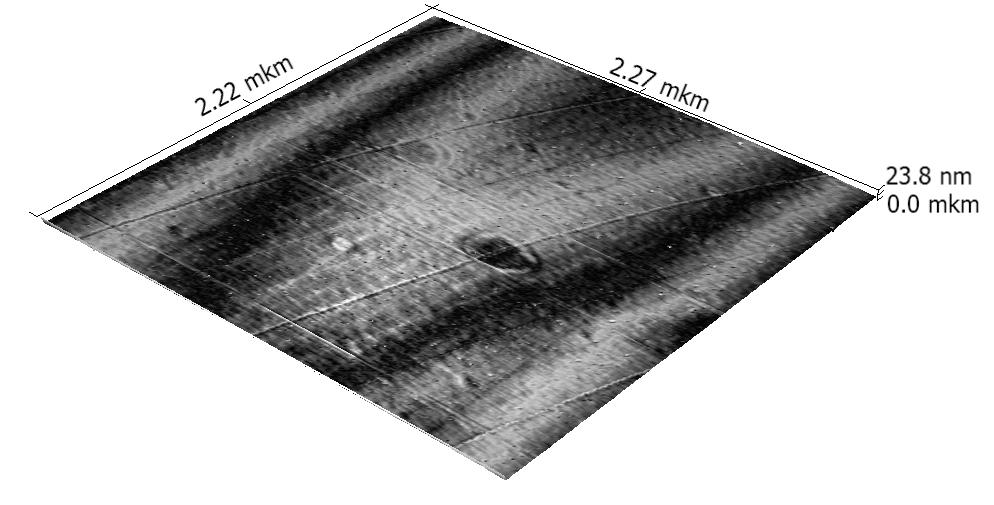

На рис. 4, как пример, показана исходная кремниевая подложка прошедшая химико-динамическую полировку по RCA. Визуально подложки подготовленные по RCA и Дешу не имели значительных отличий. На показанном рис. отчетливо видно отсутствие царапин от шлифовального зерна и наличие небольших ямок, образовавшихся при травлении материала, максимальный размер которых составляет порядка 300 нм и глубина – 8 нм. Обработку пластин проводили непосредственно перед процессом эпитаксии, перед компоновкой кассеты.

Рис. 4. Трёхмерный кадр исходной подложки кремния после

химико-динамического травления.

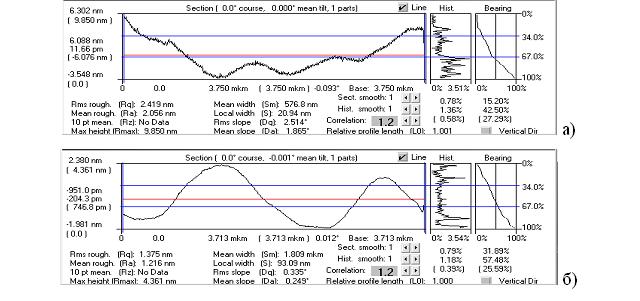

На рис. 5 а представлена усредненная топография поверхности исходной кремниевой пластины до процессов химико-динамической полировки поверхности. Из рисунка видно, что максимальный перепад текстуры поверхности составляет порядка 30 нм на линейном отрезке в 3,7 мкм. Средняя шероховатость поверхности составила 3,2 нм. На рис. 5, б и 5 в представлена усредненная топография поверхности кремниевой пластины после проведения процессов химико-динамической полировки исходных пластин по методике RCA и Деша соответственно. Из рис. 5 б и в следует, что максимальный перепад текстуры поверхности составляет 11 нм и 18 нм соответственно, а средняя шероховатость составила 2,6 нм и 2,4 нм на линейном отрезке в 3,7 мкм. Обе методики химико-динамической подготовки значительно улучшили морфологию поверхности исходной кремниевой подложки, средняя шероховатость в полученных образцах находится практически на одном уровне в пределах погрешности метода измерения, а максимальный перепад по текстуре значительно отличается в пользу методики RCA.

Рис. 5. Усредненная топография поверхности подложек на линейном отрезке 3,7 мкм:

а – исходная кремниевая подложка; б – подложка после химико-динамической полировки по RCA; в — подложка после химико-динамической полировки по Дешу.

На рис. 6 изображен начальный кадр, а на рис. 7 трехмерное изображение выращенного буферного кремниевого слоя выращенный на кремниевой подложке с кристаллографической ориентацией (111) после химико-динамической полировки по методике RCA. Кадр имеет разрешение 467х467 нм на рисунке можно видеть кристаллическую решетку кремния.

На рис. 8 а и 8 б представлена усредненная топография поверхности кремниевой пластины после проведения процессов химико-динамической полировки исходных пластин по методике Деша и RCA соответственно, после формирования на них буферного кремниевого слоя при одинаковых технологических условиях. Максимальный перепад текстуры поверхности на этих образцах составляет 10 нм и 4 нм соответственно, а средняя шероховатость 2,0 нм и 1,2 нм на линейном отрезке в 3,7 мкм. Из обработки полученных данных можно сделать вывод, что предпочтение при химико-динамической подготовке поверхности исходной кремниевой подложки при выращивании по вышеописанной технологии буферных слоев мы отдаем методике RCA.

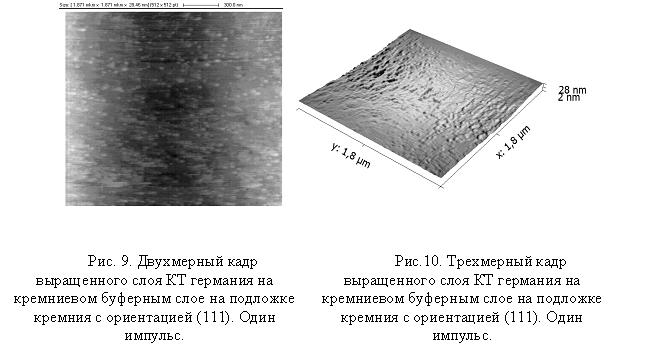

На рис. 9 показан двухмерный кадр, а на рис.10 трехмерное изображение выращенных КТ германия после добавления одного импульса холода теплопоглотителем. Структура получена на кремниевом буферном слое исходной подложки кремния с ориентацией (111) изготовленной по методике описанной выше. С рис. мы можем определить линейные размеры полученных КТ, которые в среднем составляют до 20 нм по диаметру и до 5 нм в высоту. Разброс по размерам составляет не более 20%. Шероховатость поверхности не более 1 Å. С обработки изображений видно, что образования очень малы и четкой огранки КТ в соответствии с кристаллографической ориентации исходной кремниевой подложки еще не видно. Плотность высева КТ составляет 2х1010 см-2.

Рис. 8. Усредненная топография поверхности кремниевой пластины на линейном отрезке 3,7 мкм после проведения процессов химико-динамической полировки исходных пластин по методике Деша — а и RCA — б, после формирования на них буферного слоя.

Выводы

Проведенные исследования показали, что методом АСМ возможно не только исследовать качество морфологии поверхности с выращенными на ней НГЭС с КТ, но и проводить контроль качества поверхности исходных материалов при различных стадиях технологического процесса.

В данной работе определенно, что исходная пластина кремния, имеющая визуально зеркальную поверхность, при исследовании методом АСМ на наноуровне имеет ряд дефектов, средняя шероховатость поверхности на сканированном участке длиной 3,7 мкм составила 3,2 нм, максимальный перепад по текстуре поверхности – 30 нм.

Была проведена химико-динамическая полировка исходной кремниевой пластины по двум стандартным методикам, в результате чего был снят нарушенный слой, образовавшийся после резки и химико-механической полировки, значительно улучшена морфология исходной поверхности. Шероховатость поверхности на сканированном участке длиной 3,7 мкм для методики по Дешу составила 18 нм, а для методики по RCA – 11 нм, при средней шероховатости порядка 2,5 нм.

В процессе ЖФЭ отработаны оптимальные режимы выращивания буферного эпитаксиального слоя кремния из перенасыщенных оловянных растворов-расплавов. При исследовании образца на СММ-2000 средняя шероховатость поверхности на сканированном участке длиной 3,7 мкм составила 1,2 нм, а максимальный перепад по текстуре поверхности – 4 нм при оптимальной подготовке поверхности химико-динамической полировкой по RCA. Полученные результаты, на наш взгляд, являются достаточными для процессов дальнейшего выращивания качественных НГЭС с КТ на кремниевых подложках с полученными буферными слоями, подготовленными по вышеописанным методикам.

Проведены исследования морфологии поверхности полученных структур с незарощенными квантовыми точками германия методом АСМ, выявлены размеры КТ и плотность их высева при формировании их на подложках кремния с ориентацией (111) при одном импульсе охлаждения подложки.

Список используемых источников

- Пчеляков О.П и др. Кремний-германиевые наноструктуры с квантовыми точками: механизмы образования и электрические свойства / О.П. Пчеляков, Ю.Б. Болховитянов, А.В. Двуреченский и др // ФТП. 2000. Т. 34. № 11. С. 1281.

- Lozovoy K. A. Heterostructures with self-organized quantum dots of Ge on Si for optoelectronic devices / K. A. Lozovoy, A. V. Voitsekhovskiy, P. Kokhanenko, et al. // Opto-Electronics Review. 2014. V. 22. No. 3. P. 171.

- Luque A. Increasing the efficiency of ideal solar cells by photon induced transitions at intermediate levels / Luque, A. Marti // Phys. Rev. Lett. 1997. V. 78. No. 26. P. 5014.

- Pchelyakov O.P. Ge/Si nanoheterostructures with ordered Ge quantum dots for optoelectronic applications / O.P. Pchelyakov, A.V. Dvurechenskii, A.I. Nikiforov et al. // Russian Physics Journal. V. 53. P. 943.

- Леденцов Н.Н. Гетероструктуры с квантовыми точками: получение, свойства, лазеры. Обзор. /Леденцов Н.Н [и др.] // Физика и техника полупроводников. – 1998. – Т. 32. – № 4. − С. 385 – 410.

- Пат. UA № 94699 Кл. С 30В 19/00, С 30В 29/00, Н 01L 21/20. Способ выращивания эпитаксиальных наногетероструктур с массивами квантовых точек / Т.Ф. Кулюткина, И.Е. Марончук, И.И. Марончук. – Опубл. 10.06.11, Бюл. № 5.

- Maronchuk I.I. Deposition by liquid epitaxy and study of the properties of nano-heteroepitaxial structures with quantum dots for high efficient solar cells / D. Dimova-Malinovska, K. Lovchinov, I.I. Maronchuk, I.Е. Maronchuk, D.D. Sankovitch // Journal of Physics: Conference Series. – 2014. – № 558. – 012049.

- Хокс П. Электронная оптика и электронная микроскопия / П. Хокс. – М.:Мир – 1974. – 320 с.

- Логинов Б.А. Сканирующая туннельная и атомно-силовая микроскопия: пособие по работе на микроскопе СММ-2000 /Логвинов Б.А. – М.:ГОУ МИФИ (ГУ). – 2006. – 92 с.

- Shwartz B. The production technology of semi-conductor structures / B. Shwartz, H. Robbins // J. Electrochem. Soc. – 1976. – V. 1906. – 123 p.

- Kern W. The evolution of silicon wafer cleaning technology / W. Kern // Electrochem. Soc. 1990. − V. 137. − № 6. − P.1887 – 1890.[schema type=»book» name=»ОЦЕНКА КАЧЕСТВА МОРФОЛОГИИ НАНОСТРУКТУР В ПРО-ЦЕССЕ ИХ ФОРМИРОВАНИЯ МЕТОДОМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ» description=»Рассмотрены возможности подготовки поверхности исходных пластин кремния путем химико-динамической полировки к процессам выращивания наногетероэпитаксиальных структур с квантовыми точками методом жидкофазной эпитаксии с импульсным охлаждением подложки. В процессе жидкофазной эпитаксии отработаны оптимальные режимы выращивания буферного эпитаксиального слоя кремния из перенасыщенных оловянных растворов-расплавов на подложках с различной степенью качества подготовки, достаточные для процессов дальнейшего выращивания квантоворазмерных структур. Представлены результаты исследования на мультимикроскопе СММ-2000 в режиме атомно-силовой микроскопии образцов: исходного материала, после химико-динамической полировки по различным методикам, с полученными методом жидкофазной эпитаксии буферными слоями, структур с незарощенными квантовыми точками полученными методом жидкофазной эпитаксии с импульсным охлаждением подложки. Показана необходимость контроля качества поверхности исходных материалов и получаемых структур на наноуровне, при различных стадиях технологического процесса выращивания кван-товоразмерных структур.» author=»Марончук Игорь Игоревич, Саникович Дарья Дмитриевна, Скороход Елена Юрьевна, Черкашин Александр Сергеевич» publisher=»Басаранович Екатерина» pubdate=»2017-03-27″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_30.04.2015_4(13)» ebook=»yes» ]