Полимерные композиционные материалы (ПКМ) на основе политетрафторэтилена (ПТФЭ) широко применяются для изготовления различных деталей узлов трения изделий машиностроения. Повышение удельных нагрузок и скоростей движения элементов машин делает весьма актуальной задачу повышения механических свойств ПКМ и особенно ПКМ на основе ПТФЭ, при этом модуль упругости наряду с пределом прочности являются важнейшими характеристиками механических свойств ПКМ [1, с. 95-101].

Модификацию выпускаемых промышленностью полимеров можно осуществлять как химическими, так и физическими методами либо на стадии их получения, либо в процессе переработки полимера в готовое изделие. Физические методы модификации могут быть применены практически для всех полимеров и полимерных композиционных материалов на их основе, так как они вызывают в них химические и структурные изменения. Физические методы модификации можно условно разделить на ряд видов [2, с. 224]:

— термическое воздействие (низкотемпературное или термохимическое обработка);

— облучение (радиационное, радиационно-термическое, ТВЧ, лазерное, ИК и УФ излучение);

— вакуумно-компрессорная обработка (давление, вакуум, взрывное нагружение);

— воздействие электромагнитных полей (электротермическая или электрическая обработка, воздействие магнитных полей);

— периодическое деформирование (вибрационная или ультразвуковая обработка).

За последнее время получили применение способы уплотнения порошков с одновременным наложением вибрации. Под действием вибрации силы трения и сцепления частиц уменьшаются. При этом повышаются: текучесть порошков, равномерность укладки частиц полимера, разрушаются арочные структуры .

Под термином виброформование полимеров подразумеваются такие технологические процессы переработки пластмасс, в которых на протяжении всего технологического цикла или на отдельных его этапах перерабатываемому материалу сообщаются вибрационные импульсы инфразвуковой, звуковой и ультразвуковой частоты. При виброформовании частицам перерабатываемого материала придаются значительные знакопеременные скорости и ускорения, в результате чего в полимерах наблюдается целый ряд физических и химических явлений, приводящих к интенсификации процессов переработки, снижению энергоемкости оборудования, повышению качества готовых изделий.

Одним из вариантов вибрационного воздействия является наложение ультразвуковых колебаний, благодаря которым существенно облегчается возникновение и развитие пластической деформации частиц порошка. Это положительно влияет и на характер изменения сил трения от давления прессования, дает возможность формовать изделие сложной формы при сравнительно небольших усилиях [3-7].

Целью данной работы является исследование влияния энергии ультразвуковых колебаний на механические свойства политетрафторэтилена (ПТФЭ) и политетрафторэтилена модифицированного детонационными наноалмазами (ПКМ).

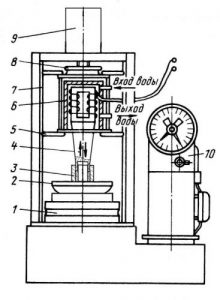

Для изготовления изделий из полимерных композиционных материалов, методом ультразвукового прессования, была собрана специальная установка на базе гидравлического пресса МТ – 50 рисунок 1. Применен ультразвуковой генератор УЗГ 3 – 4, имеющий входную мощность 5 кВт и работающий в частотном диапазоне от 17,5 до 23 КГц. В качестве источника ультразвуковых колебаний был взят магнитострикционный преобразователь ПМС 15-А-18, с резонансной частотой колебаний 17,8 кГц.

Рисунок 1. Схема установки для прессования изделий из

политетрафторэтилена с наложением ультразвуковых колебаний

1 – основание; 2 – шаровая опора; 3 – пресс-форма; 4 – волновод-пуансон;

5 – траверса; 6 – магнитострикционный преобразователь; 7 – направляющая колонна; 8 – рукоятка; 9 – гидроцилиндр; 10 – гидравлическая система

Перед прессованием проводится смешивание порошков полимерного композиционного материала в смесителе с частотой вращения ножей не менее 2800 мин -1, с последующим засыпанием его в закрытую пресс-форму 3, закрепленную на шаровой опоре 2. Ультразвук включали одновременно с касанием волновода-пуансона 4 поверхности порошка. При этом ультразвуковые колебания передавались пресс-форме и всей массе порошка. Под действием колебаний пуансона частицы порошка совершают также колебательные движения, при этом происходит перемещение и укладка частиц. Мелкие частицы распределяются и заклиниваются между крупными, что способствует уплотнению и укрупнению контактов между частицами.

После ультразвукового прессования отпрессованную заготовку подвергают спеканию, технология которой включает в себя следующие этапы: 1– нагрев до температуры 360±5 оС со скоростью 1,5 – 2,0 оС/мин; 2 – выдержка при этой температуре (8 – 9 мин на 1мм толщины стенки изделия); 3 – охлаждение до температуры 327 оС со скоростью 0,3 – 0,4 оС/мин; 4 – охлаждение от 327 оС до комнатной температуры вместе с печью.

Соблюдая те же режимы спекания, для сравнения, изготавливали образцы без воздействия ультразвуковых колебаний на прессуемый композиционный материал.

Механические свойства образцов при растяжении определяли на разрывной машине Р 0,5 со скоростью деформации 20 мм/мин.

Модуль упругости и твердость чистого ПТФЭ невелика. Повышение модуля упругости обычно достигается введением в ПТФЭ модификаторов (углеродное волокно, скрытокристаллический графит и т.д.). Однако наложение ультразвуковых колебаний на чистый ПТФЭ также приводит к увеличению модуля упругости. Из графика на рисунке 2 видно, что наложение ультразвуковых колебаний на ПТЭФ в течение 30 секунд увеличивает модуль упругости так же, как при введении 3% скрытокристаллического графита, но без наложения ультразвуковых колебаний.

Рисунок 2. Зависимость модуля упругости ПТФЭ от времени

наложения ультразвуковых колебаний

Увеличение времени наложения ультразвуковых колебаний, более 90 секунд, приводит к незначительному повышению модуля упругости.

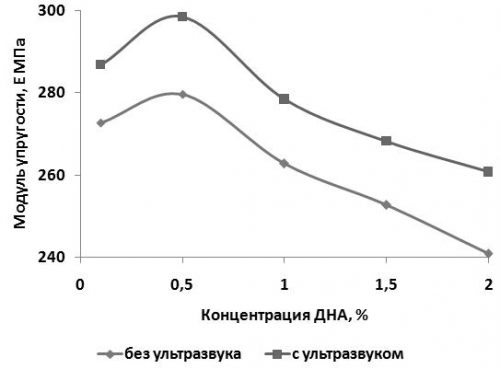

Воздействие ультразвуковых колебаний на ПКМ также приводит к повышению модуля упругости. Результаты изменения модуля упругости ПТФЭ с различной концентрацией ДНА приведены в таблице 1.

Таблица 1

Результаты исследования модуля упругости

| Е, МПа

с ультразвуком |

286,8 | 298,4 | 278,4 | 268,2 | 260,8 |

| Е, МПа

без ультразвука |

272,7 | 279,6 | 262,8 | 252,7 | 240,9 |

| Концентрация ДНА, % | 0,1 | 0,5 | 1,0 | 1,5 | 2,0 |

Построенные по этим результатам концентрационные зависимости приведены на рисунке 3.

Рисунок 3. Зависимость модуля упругости от концентрации

детонационных наноалмазов (ДНА)

В результате проведенных исследований установлено, что воздействие энергии ультразвуковых колебаний повышает модуль упругости политетрафторэтилена на 24%, а политетрафторэтилена модифицированного детонационными наноалмазами на 8,6 %.

Список литературы:

- Еремин Е.Н. Структурная модификация дисперсно-наполненного политетрафторэтилена ультразвуковым воздействием при синтезе композиционного материала /Еремин Е.Н., Негров Д.А. // Физическая мезомеханика. – 2013. Том 16 № 5. – С. 95 – 101.

- Кестельман В.Н.Физические методы модификации полимерных материалов. – М.: Химия, 1980. — С. 224.

- E. N. Eremin, D. A. Negrov Development of a technology for the fabrication of articles made of complex-modifiend polytetrafluoroethylene for dry friction assemblies // Chemical and Petroleum Engineering, Vol. 49, Nos. 9–10, January, 2014 (Russian Original Nos. 9–10, Sept.–Oct., 2013). pp. 701-704. DOI: 10.1007/s10556-014-9822-0.

- D. A. Negrov, E. N. Eremin Manufacture of Slip Bearings from PTFE[1]Based Composite // ISSN 1068[1]798X, Russian Engineering Research, 2012, Vol. 32, No. 1, pp. 42–44. © Allerton Press, Inc., 2012. Original Russian Text © D.A. Negrov, E.N. Eremin, 2012, published in Vestnik Mashinostroeniya, 2012, No. 1, pp. 49–52. DOI: 10.3103/S1068798X12010212

- Еремин Е.Н. Разработка технологии изготовления изделий из комплексно-модифицированного политетрафторэтилена для узлов сухого трения / Еремин Е.Н., Негров Д.А. // Химическое и нефтегазовое машиностроение. – 2013. № 10. – С. 46 – 48.

- Машков Ю. К. Влияние энергии ультразвуковых колебаний на структуру и свойства полимерных композиционных материалов / Машков Ю. К., Еремин Е.Н., Негров Д.А. // Материаловедение. – 2013. – №3. С 42 – 45.

- Негров Д.А. Влияние ультразвукового воздействия на механические свойства политетрафторэтилена, модифицированного детонационными наноалмазами /Д.А. Негров, Е.Н. Еремин, В.Ю. Путинцев, О.А. Передельская, С. А. Андреева// Омский научный вестник. – 2014. № 2(130). – С. 76 – 79.[schema type=»book» name=»МОДИФИЦИРОВАНИЕ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ЭНЕРГИЕЙ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ» author=»Путинцев Виталий Юрьевич, Передельская Ольга Андреевна, Негров Дмитрий Анатольевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-06-17″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_ 30.12.2014_12(09)» ebook=»yes» ]