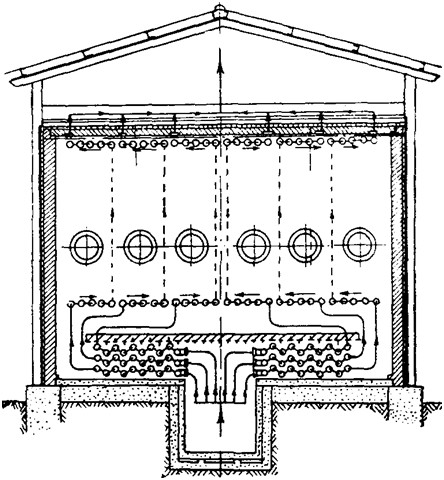

В настоящей статье рассматриваются трубчатые печирадиантно-конвективного типа[1]. Основным элементом таких печей является цельносварной змеевик.Каркас печи представляет собой систему вертикальных стоек, скрепленных горизонтальными балками. Кладка печи выполнена из огнеупорного кирпича.Змеевик в типовом исполнении состоит из 8 секций. Принципиальная схема рассматриваемой печи приведена на рисунке 1.

Рисунок 1. Принципиальная схема трубчатой печи радиантно-конвективного типа

Продуктысгорания поступают в коллектор-распределитель. В нем поток распределяется по трубам меньшего диаметра и попадает в камеру конвекции. Трубы камеры конвекции расположены горизонтально в несколько рядов. Далее потоки попадают в камеру радиации, и каждый из них проходит по вертикально расположенным трубам. На выходе из печи потоки объединяются в коллектор.

В поду печи в один ряд расположены горелки. Факел горелок свободный, вертикальный. Дымовые газы из камеры конвекции через газоход поступают в дымовую трубу установки.

Рассмотрим подробнее аспекты оценки технического состояния трубчатых печей. В соответствии с требованиями [2], ревизия технического состояния трубчатых печей включает в себя несколько этапов.

На этапе наружного визуального осмотра печи, в соответствии с [3, 4], контролируется:

- состояние несущих металлоконструкций каркаса печи;

- состояние обслуживающих площадок, лестниц, ограждений, стального кожуха печи;

- состояние откидной крышки люка-лаза, гляделок печи;

- состояние фундаментов опорных стоек печи;

- состояние дымовой трубы.

При внутреннем визуальном осмотре печи, в соответствии с [3, 4], контролируется:

- состояние поверхности основных элементов змеевиков;

- состояние футеровки печи.

После проведения визуального контроля печи осуществляется ультразвуковая толщинометрия (УЗТ) основных элементов. По результатам УЗТ проводятся прочностные расчеты и расчеты остаточного ресурса печи. Наконец, на последнем этапе проводятся гидравлические испытания печи на прочность и плотность давлением, составляющим не менее 1,4 рабочего.

Остановимся подробнее на прочностных расчетах трубчатых печей. Прочностные расчеты осуществляются в соответствии с рекомендациями, изложенными в [5]. В качестве исходных данных для выполнения расчета выступают:

p –расчетноевнутреннее избыточноедавление, МПа;

T – расчетная температура, °С;

[σ] – допускаемое напряжение материала трубы при расчетной температуре, МПа;

Dн – наружный диаметр трубы, мм;

s – толщина стенки трубы по результатам УЗТ, мм;

c – суммарная прибавка к толщине стенки на коррозию, мм;

φ – расчетный коэффициент снижения прочности, принимаемый равным 1.

В ходе расчетов определяются:

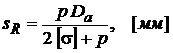

- расчетная толщина стенки трубы:

(1)

(1)

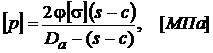

- расчётное допускаемое давление:

(2)

(2)

Приведенный выше формулы справедливы для расчета прочности трубопроводов и калачей трубчатых печей. После проведения указанных расчетов рабочее давление печи сравнивается с полученным в ходе расчета допускаемым, после чего делается вывод о соблюдении условия прочности.

Расчёт остаточного ресурса выполняется в соответствии с требованиями [2].Расчёт проводится для конструктивных элементов, у которых в процессе эксплуатации зафиксировано снижение толщины стенок по сравнению с данными паспорта. Отбраковочные толщины элементов определяются по результатам расчета на прочность с учетом ограничений, указанных в [6, 7].

Подводя итоги, в настоящей работе рассмотрены аспекты оценки технического состояния и прочностных расчетов трубчатых печей.Указываются особенности визуального осмотра трубчатых печей. Приведена методика прочностного расчета основных элементов трубчатых печей. Указан подход к расчету остаточного ресурса элементов трубчатых печей.

Список литературы:

- ГОСТ Р 53682-2009. Установки нагревательные для нефтеперерабатывающих заводов. Общие технические требования.

- РД 03-421-01. Методические указания по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов.

- РД 03-606-03. Инструкция по визуальному и измерительному контролю.

- РД 03-610-03. Методические указания по обследованию дымовых и вентиляционных промышленных труб.

- РТМ 26-02-67-84. Методика расчета на прочность элементов печей, работающих под давлением.

- СА 03-005-07. Технологические трубопроводы нефтеперерабатывающей, нефтехимической и химической промышленности. Требования к устройству и эксплуатации.

- СТО СА-03-004-2009. Трубчатые печи, резервуары, сосуды и аппараты нефтеперерабатывающих и нефтехимических производств. Требования к техническому надзору, ревизии и отбраковке.[schema type=»book» name=»МЕТОДИКА ПРОЧНОСТНЫХ РАСЧЕТОВ ТРУБЧАТЫХ ПЕЧЕЙ» description=»В статье рассматриваются аспекты визуального контроля и оценки технического состояния трубчатых печей. Приведена методика прочностного расчета основных элементов трубчатых печей. Даны рекомендации по составу работ по продлению ресурса трубчатых печей. Приведенаметодикарасчетаостаточногоресурсатрубчатыхпечей.» author=»Галимов Ринат Шамильевич, Заривчацкая Аза Николаевна, Науменко Петр Александрович, Соболев Денис Андреевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-02-20″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_25.07.15_07(16)» ebook=»yes» ]