Магниевые сплавы, благодаря своим свойствам, находят все более широкое применение в различных отраслях современной промышленности. Однако некоторые из их свойств не позволяют эксплуатировать этот легкий и прочный металл там, где его применение могло бы позволить решить целый ряд насущных проблем.

Так, например, одной их перспективных областей использования магниевых сплавов является ортопедическая медицина. Мировой практикой подтверждено, что наиболее эффективным методом для лечения сложных внутрисуставных переломов различных локализаций является остеосинтез [1]. Большое значение для имплантата имеет не только выполнение им механических или физиологических функций, но и приспособляемость к нему окружающих тканей и жидкостей, их взаимное влияние, коррозионная стойкость имплантатов к действию агрессивной среды, к которой относится и среда организма человека. Поэтому биомедицинские сплавы на магниевой основе в линейке материалов для ортопедических эндопротезов и имплантатов занимают особое место: помимо перечисленных достоинств, магний нетоксичен, биологически и механически совместим с костными и мышечными тканями. Магний – четвертый по численности катион в человеческом организме, участвует во многих метаболических процессах. В качестве примера можно привести использование ортопедических и сосудистых имплантантов, хирургических имплантантов для внутренней фиксации, а также использование инвазивных устройств, содержащих требуемые фармацевтические препараты и обеспечивающих их адресную эмиссию в организме [1].

Вместе с тем главной отрицательной чертой, существенно ограничивающей применение сплавов на основе магния, является их высокая химическая активность и, как следствие, низкая сопротивляемость коррозионному разрушению. При этом проблема биомедицинских сплавов на основе магния состоит даже не столько в недостаточно высоком уровне их коррозионной стойкости вообще и в плазме человеческого тела – в частности, а в неконтролируемости процесса их растворения [2].

Еще одним весьма важным направлением в применении сплавов магния, благодаря таким их свойствам, как низкая плотность (1,35–1,85 г/см3), что в 1,5–2 раза меньше, чем у алюминиевых сплавов, в 4–5 раз меньше, чем у сталей, и не превышает плотности наиболее часто используемых сегодня высокопрочных конструкционных пластмасс, хорошие механические, конструкционные и служебные свойства в интервале температур от –273 до +350 °С, прежде всего высокие показатели удельной прочности и жесткости, высокая способность поглощать энергию удара и уменьшать вибрацию, высокие демпфирующие свойства (по данному показателю превосходство перед алюминиевыми сплавами в 100 раз), хорошее электромагнитное и противошумовое экранирование, высокие теплопроводность и теплоемкость, стабильность размеров при длительных эксплуатации и хранении и технологических свойств при обработке резанием, литье (прежде всего, при литье под высоким давлением на машинах с холодной и горячей камерами прессования) и горячей обработке давлением, отсутствие эффекта «старения» (охрупчивания) в отличие от конструкционных пластмасс, которые магниевые сплавы могут адекватно заменить, обеспечив при этом ряд эксплуатационных и технологических преимуществ [3], является авиа- , судо- и машиностроение. В указанных производствах, помимо необходимости обеспечения комплектующих различных аппаратов перечисленными характеристиками, существует серьезная проблема защиты от износа и коррозии малонагруженных быстродвижущихся деталей, изготовленных из вентильных металлов, испытывающих повышенные динамические нагрузки.

Инновационным путем в решении проблемы расширения спектра применения различных, особенно легких, металлических материалов с надежными в сложнонагруженных условиях эксплуатационными параметрами является модифицирование их поверхности с целью формирования износо- и коррозионностойких, термически стабильных, химически инертных покрытий.

Для этих целей перспективен для применения метод микродугового оксидирования (МДО), благодаря которому возможно осуществлять синтез на поверхности изделий из легких, в частности, магниевых сплавов керамикоподобных слоев, обладающих вышеперечисленными свойствами и высокой адгезией к металлической основе [4].

Однако при формировании покрытий любыми способами существует проблема коррозионной стойкости, т.к. всякое покрытие пористо.

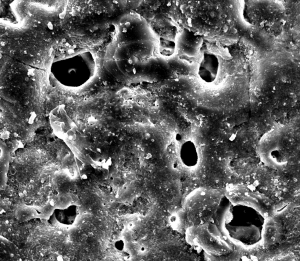

МДО-слои также отличаются наличием разветвленной и неравномерной пористости. Характерным примером структурного состояния покрытия, полученного на поверхности алюминиевого и титанового сплавов, являются структуры, представленные на рисунке 1.

|

|

| а)- алюминиевый сплав АД-О | б) титановый сплаво ВТ1-О |

|

Рисунок 1. Характерная пористость на поверхности МДО-покрытий |

|

Решение задачи снижения концентрации и уменьшения размеров пор в МДО-покрытиях с регулированием их распределения по поверхности, прежде всего, связано с особенностями структурообразования, обусловленными составом, концентрацией и температурой электролита, продолжительностью обработки, химическим составом оксидируемого металла, а также электрическими режимами процесса МДО [5–7].

В данной работе рассматриваются и анализируются результаты изучения влияния основных факторов процесса МДО – состава электролита, режимов оксидирования и его продолжительности на особенности структурообразования магниевых сплавов, определяющих в конечном итоге их рабочие характеристики.

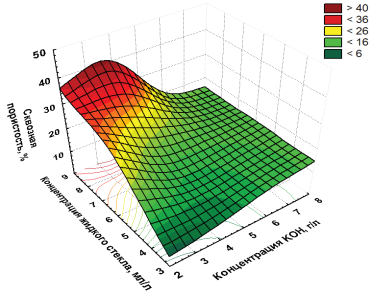

В качестве основы для электролита при обработке магниевых сплавов обычно используется сочетание гидроксида калия и жидкого стекла. Известно, что изменяя концентрацию жидкого стекла и длительность процесса МДО, возможно регулировать пористость в формируемом покрытии [5] . В связи с этим в данной работе анализировались особенности структуро- и порообразования на поверхности покрытий на магниевых сплавах в электролитах с изменяющееся концентрацией жидкого стекла и различной продолжительностью процесса МДО.

Оксидирование образцов магниевого сплава МА2–1 осуществлялось в растворах с концентрацией жидкого стекла СЖС в пределах от 3 до 9 мл/л и гидроксида калия CKOH – от 2 до 8 г/л ЭЩ 1, с содержанием CЖС=3 мл/л и CKOH=2 г/л – ЭЩ 2 и в электролите с концентрацией указанных элементов CKOH=4 г/л и CЖС=9мл/л –ЭЩ 3.

При этом было установлено, что при равной продолжительности процесса наиболее качественное покрытие с минимальным содержанием пор было сформировано растворе ЭЩ 1, содержащем CKOH=2 г/л и CЖС=3 мл/л.

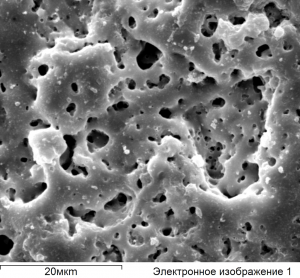

В электролитах с существенно большей концентрацией жидкого стекла (ЭЩ 3) ожидаемо получено покрытие с большим количеством дефектов в оксидном слое и крупными, неравномерно распределенными по поверхности порами (рисунок 2).

Рисунок 2 . Влияние состава электролита на сквозную пористость

сформированных МДО-покрытий [3]

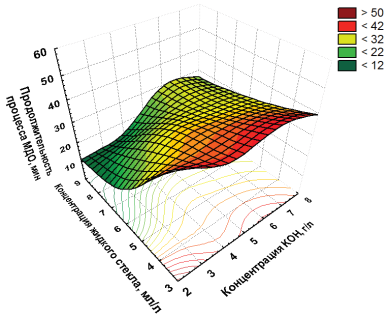

Авторами [3] была предпринята попытка оптимизировать продолжительность оксидирования, обеспечивающего получение практически бездефектной с относительно равномерно распределенной пористостью структуры покрытия при проведении процесса в изучаемых растворах.

В результате было установлено, что наиболее качественное покрытие было сформировано при продолжительности оксидирования 54 мин в растворе, содержащем CKOH=2 г/л и CЖС=3 мл/л, а в электролите с концентрацией указанных элементов CKOH=4 г/л и CЖС=9мл/л дефекты в оксидном слое, а также крупные и неравномерно распределенные по поверхности поры появлялись уже на 6 мин обработки (рисунок 3).

Рисунок 3. Влияние состава электролита на максимальную продолжительность «бездефектной» МДО – обработки сплава МА2–1 [3]

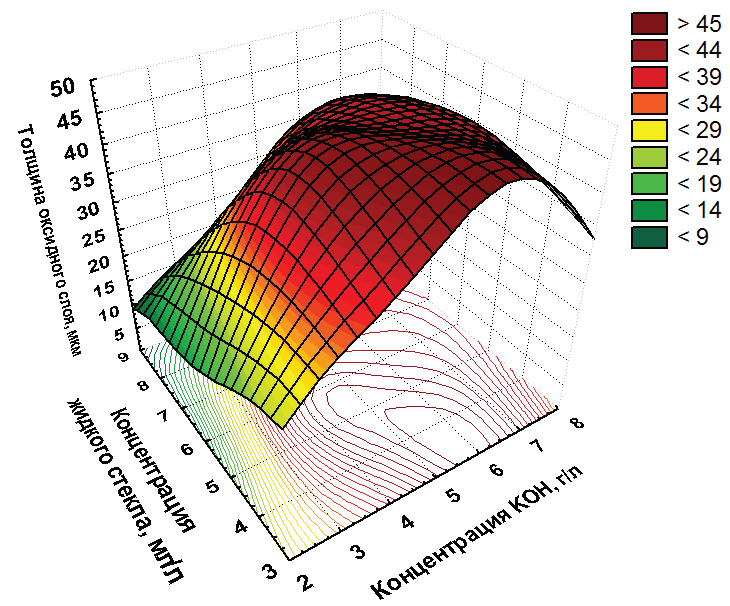

Самые тонкие оксидные слои (10…27 мкм) формировались в электролите, содержащем 2 г/л KOH. Интересным фактом является весьма небольшая (27 мкм) толщина оксидного слоя, полученного при СKOH=2 г/л и СЖС=3 мл/л, т. е. там, где наблюдалась максимальная продолжительность «бездефектной» МДО-обработки (рисунок 4).

Причиной уменьшения толщины покрытия при более длительной обработке является, скорее всего, низкое содержание в электролите компонентов, обычно интенсифицирующих скорость ее нарастания: силиката, который обычно инкорпорируется в оксидный слой, например в виде кварца SiO2 и/или форстерита Mg2SiO4. При СKOH=4 г/л и СЖС=6 мл/л наблюдался максимум значения толщины МДО-покрытий (54 мкм).

С увеличением концентрации компонентов электролита, особенно жидкого стекла, величина пористости ожидаемо возрастала с 3,4 % (СKOH=2 г/л, СЖС=3 мл/л) до 52,1 % (СKOH=4 г/л, СЖС=9 мл/л) (рисунок 4).

Рисунок 4 . Влияние состава электролита на толщину

сформированных МДО-покрытий [3]

Некоторые исследователи для формирования на поверхности магниевых сплавов МДО- покрытий с высокими функциональными свойствами: твердостью, износостойкостью, смачиваемостью и высокой адгезией к металлической основе, использовали электролит с содержанием 2г/л NaOH и 110г/л технического жидкого стекла (модуль 2,9; плотность 1,45 г/см2) [6, 7].

Автором [8] рассмотрена возможность получения более толстых, менее пористых и более износостойких покрытий на поверхности магниевых сплавов за счет изменения электрических характеристик МДО-установок. Так, ему удалось зафиксировать различия в толщине и микротвердости покрытий, полученных при эксплуатации МДО-оборудования с различной емкостью конденсатора, определяющей плотность тока.

На основе полученной автором эмпирической зависимости влияния концентраций компонентов электролита и электрических режимов на толщину и микротвердость покрытия, по уровню которой можно косвенно судить о возможной износостойкости поверхности, было установлено, что наибольшей микротвердостью обладает покрытие, сформированное в электролите, содержащем 2 г/л КОН и Na2SiO3 2 г/л при емкости конденсаторов установки 100 мкФ. А наибольшая толщина покрытия реализуется при прочих равных с увеличением емкости конденсатора до 400 мкФ.

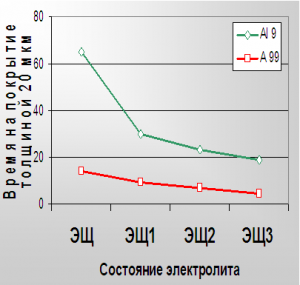

Анализируя изменяющиеся параметры МДО-технологии при формировании покрытий, некоторые авторы отмечают, что природа магниевого сплава (литейный или деформированный) не влияет на ход процесса МДО и кинетику нарастания покрытий [9 ]. Это утверждение кажется нам спорным уже хотя бы потому, что процесс оксидирования магниевых сплавов имеет много общего с АМДО алюминиевых. Если сравнить структурное состояние и толщины покрытий, формируемых методом АМДО в одних и тех же электролитах ЭЩ, ЭЩ1, ЭЩ2, ЭЩ3 на поверхности деформированных и литейных алюминиевых сплавов, то вполне очевидна существенная разница [10] (рисунок 5).

|

|

Рисунок 5. Динамика прироста толщины оксидных покрытий и структура, деформированных и литейных алюминиевых сплавов, полученная в идентичных условиях АМДО

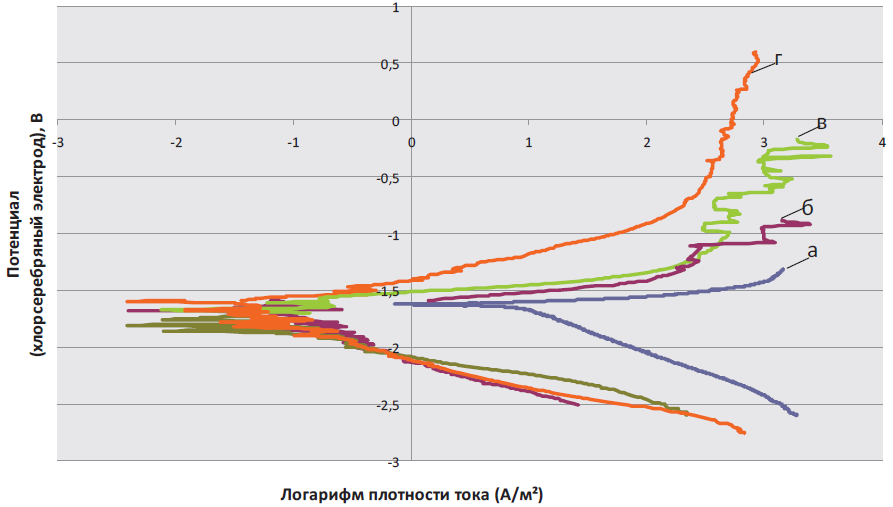

Степень влияния различных факторов МДО – технологии на особенности структурообразования и пористость покрытия на поверхности магниевых сплавов оценивалась по изменению плотности тока коррозии. Очевидно, что чем меньше пористость поверхностных слоев, тем большей коррозионной стойкостью они обладаю. Авторы [3] показали, что минимальная плотность тока коррозии (0,0101 А/м2) наблюдается при СKOH=4 г/л и СЖС=6 мл/л, т. е. для наиболее толстого МДО-покрытия, а максимальная (0,4048 А/м2) – при СKOH=4 г/л и СЖС=9 мл/л, т. е. для покрытия с самой большой сквозной пористостью. Для сравнения – плотность тока коррозии для образца сплава МА2–1 без покрытия составляла 0,8 А/м2 (рисунок 6).

Рисунок 6. Поляризационные кривые, полученные на образцах:

а – без МДО-покрытия; б – обработанных в течение 54 мин в электролите СKOH=2 г/л, СЖС=3 мл/л; в – обработанных в течение 40 мин в электролите СKOH=4 г/л, СЖС=6 мл/л; г – обработанных в две стадии [3]

Из анализа приведенного графика следует, что наиболее эффективной для получения повышенной коррозионной стойкости покрытия является двухстадийная МДО-обработка (рисунок 6, г). Образцы сначала оксидировали в электролите, содержащем 2 г/л гидроксида калия и 3 мл/л жидкого стекла, в течение 54 мин, а затем в электролите, содержащем 4 г/л гидроксида калия и 6 мл/л жидкого стекла, в течение 40 мин. В результате было сформировано МДО-покрытие толщиной 63 мкм с пористостью 4,2 %. Плотность тока коррозии на поверхности данного покрытия по сравнению с покрытиями, полученными в течение 54 мин в электролите СKOH=2 г/л, СЖС=3 мл/л или обработанными в течение 40 мин в электролите СKOH=4 г/л, СЖС=6 мл/л снизилась почти на порядок – до 0,0016А/м2.

Таким образом, очевидно, что среди технологических факторов, ответственных за структурообразование, а также влияющих на количество и размеры пор в МДО-покрытиях на магниевых сплавах, определяющая роль принадлежит составу электролита и продолжительности обработки.

Список литературы:

- Обработка поверхности изделий медицинского назначения в электролитах-суспензиях. Ч. 3 / А.М.Борисов, Б.Л. Крит, В.Б. Людин, Н.В. Морозова, И.В. Суминов, Д.И. Цыганов, А.В. Эпельфельд, Н.Л. Семенова // Технологии живых систем. – 2013. – Т. 10. – № 6. – С. 37–47.

- Владимиров Б.В. Влияние состава электролита на свойства сплава МА2–1 при микродуговом оксидировании // Известия Томского политехнического университета. – 2014. – Т. 324. №2 – С.143-148.

- Елкин Ф.М. Актуальные проблемы металловедения, производства и применения магниевых сплавов // Технология легких сплавов. – 2007. – № 1. – С. 5–18.

- Плазменно-электролитическое модифицирование поверхности металлов и сплавов: в 2-х т. Т. II. / И.В.Суминов, П.Н. Белкин, А.В. Эпельфельд, В.Б. Людин, Б.Л. Крит, A.M. Борисов. – М.: Техносфера, 2011. – 512 с.

- Руднев В. С., Гордиенко П. С., Курносова А. Г., Овсянникова А. А. Влияние электролита на результат микродугового оксидирования алюминиевых сплавов // Защита металлов. 1991. Т. 27. № 1. С. 106–110.

- Суминов И. В., Эпельфельд А. В., Людин В. Б. и др. Микродуговое оксидирование (теория, технология, оборудование)./ М.: ЭКОМЕТ,2005.- 352с.

- Черненко В. И., Снежко Л. А., Папанова И. И. Получение покрытий анодно-искровым электролизом / Л.: Химия, 1991. — 128 с.

- Дударева Н. Ю. Влияние режимов микродугового оксидирования на свойства формируемой поверхности // Вестник УГАТУ. – 2013. – Т. 17, № 3, (56). С. 217–222.

- Хла Мо, Оптимизация процесса микродугового оксидирования алюминиевых и магниевых сплавов : дис. … к-та техн. наук : 05.17.03 / Хла Мо. – Москва, 2007. – 133 л.

- Чигринова Н.М., Чигринов В.Е., Кухарев А.А. Некоторые сведения о возможности оптимизации режимов процесса АМДО для получения толстых керамических покрытий в щелочных растворах // В сб. тр. МНТК “Модификация поверхностей”. — Феодосия, 2001.[schema type=»book» name=»ИННОВАЦИОННЫЕ МЕТОДЫ В РАСШИРЕНИИ АРЕАЛА ПРИМЕНИМОСТИ МАГНИЕВЫХ СПЛАВОВ » description=»Рассмотрены закономерности и механизмы получения методом микродугового оксидирования износо- и коррозионностойких покрытий на поверхности изделий из магниевых сплавов и особенности влияния состава электролита на структуру и свойства формируемых покрытий. Отмечено, что среди технологических факторов, ответственных за структурообразование, а также влияющих на количество и размеры пор в МДО-покрытиях на магниевых сплавах, определяющая роль принадлежит составу электролита и продолжительности обработки.» author=»Чигринова Наталья Михайловна, Воробьёва Елена Игоревна» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-01-18″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_28.11.15_11(20)» ebook=»yes» ]