Введение. Ежегодно по промысловым трубопроводам Западной Сибири перекачиваются сотни кубометров нефти, газа и технологических жидкостей, содержащих в больших количествах такие коррозионноактивные компоненты, как сероводород, двуокись углерода, ионы хлора и т.д.

Из-за высокой агрессивности транспортируемых сред сроки службы промысловых трубопроводов значительно ниже нормативных. С увеличением инцидентов на трубопроводах растет потребность в капитальном ремонте, неуклонно растут затраты на проведение ремонтов, а вследствие простоя трубопроводов снижаются показатели по добыче нефти. В это же время площади загрязненных земель увеличиваются высокими темпами. Все это в свою очередь грозит предъявлением серьезных штрафных санкций, повышением затрат на капитальный ремонт трубопроводов и на природоохранные мероприятия [1].

Трубопроводы одинакового сорта и диаметра с идентичной микроструктурой и химическим составом в схожих условиях эксплуатации значительно отличаются сроком безаварийной службы: одни работают без повреждений весь проектный срок, другие разрушаются в результате сквозных коррозионных повреждений значительно раньше [2,7].

Основными причинами отказов трубопроводов являются [3,4]:

— Не соответствие планируемых объемов добычи фактическим, то есть отсутствие фактического заполнения трубопроводов, расслоение потока жидкости и выделение свободной воды по нижней образующей (что приводит к возникновению локальной и ручейковой коррозии по нижней образующей).

— Перекачка сильноагрессивной жидкости добываемой из пластов Юрских отложений, с аномально высоким содержанием НСО3.

— Не соответствие применяемых материалов агрессивности перекачиваемой жидкости.

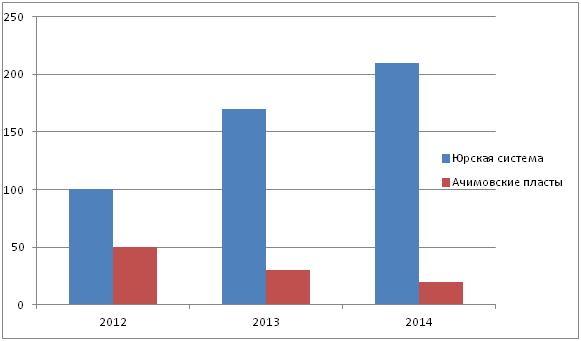

В последнее время сильно возросли объемы глубинного бурения. Меловая система постепенно уходит на второй план. Самые глубокие пласты этой системы – Ачимовские, сильно уступают в объемах бурения Юрским отложениям.

В качестве примера, проанализируем добычу углеводородного сырья на одном из небольших месторождений Западной Сибири. (см. рисунок N1) .

Рисунок N 1. Объемы бурения в 2012-2014 гг.

Полный анализ жидкости, добываемой из пластов Юрских отложений на данном месторождении, показывает, что содержание гидрокарбонат-ионов очень высоко. (см. таблицу N1).

Химический состав добываемой жидкости.

Таблица № 1

|

N |

Пласт | Плотность при 20С,г/см3 | рН | % воды, общий |

Состав воды мг/л. |

|||||

| СО3 | С | HCO3 | Na | Ca | Mg | |||||

| 1 | ЮС 2/1 | 1.013 | 6.61 | 45.9 | 0 | 9943.73 | 2092.3 | 6959.79 | 108.22 | 82.69 |

| 2 | ЮС 2/1 | 1.015 | 7.25 | 93.6 | 0 | 11099.4 | 2189.9 | 7502.6 | 160.32 | 179.97 |

| 3 | ЮС 1/2 | 1.013 | 7.88 | 97.1 | 0 | 10486.1 | 1049.2 | 6821.8 | 204.41 | 75.39 |

| 4 | ЮС 1/2 | 1.013 | 8.36 | 96.7 | 0 | 10204.3 | 1061.4 | 6643.55 | 172.34 | 94.85 |

Такое количество гидрокарбонат-ионов ведет к образованию углекислотной коррозии, при которой процесс растворения железа описывается по следующему механизму:

Защитить трубопровод от такой реакции можно следующими способами:

- Добавлением ингибиторов коррозии в перекачиваемую среду;

- Применением труб с внутренним антикоррозионным покрытием для того, чтобы свести к минимуму взаимодействие металла с перекачиваемой средой;

- Применением неметаллических труб.

Промышленный опыт показывает, что применение ингибиторов помимо капитальных вложений в строительство узлов ингибирования, требует постоянных эксплуатационных затрат, связанных с расходами реагентов, обслуживания дополнительного оборудования и регулярным контролем эффективности защиты [5,6].

Опыт работы нефтяных компаний показывает высокую технологическую эффективность и надежность трубопроводов, построенных с использованием труб с высокой коррозионной устойчивостью, изготовленных по современным технологиям [8].

На месторождении, которое я рассматриваю в качестве примера, наряду со стальными трубами с базовым наружным покрытием, применяются стальные трубы с внутренним покрытием на основе полимерных эпоксидных и модифицированных эпоксидных материалов, стекловолокнистые трубы и гибкие полимерно-металлические трубы. (см. таблицу N2).

Трубопроводы с высокой коррозионной устойчивостью на месторождении.

Таблица № 2

|

Наименование трубопровода |

Типоразмер,мм | Перекачивае-мая среда | Дата ввода | Тип исполнения | Состояние |

Пласт |

|

| 1 | Нефтепровод узла подключения ДНС. | 450 | жидкость с кустов | 2005 | стекловолокнистая | действующий. | ЮС ½ |

| 2 | Нефтепровод от т.вр.1 до т.вр. | 320 | жидкость с кустов | 2004 | стекловолокнистая | действующий.

|

ЮС 2/1 |

| 3 | Нефтепровод от т.вр.2 до т.вр. | 114х6 | жидкость с кустов | 2010 | стальная, с внутрен- ним покрытием на основе ПЭП-585. | действующий. | ЮС ½ |

| 4 | Нефтепровод от к.1 до т.вр. | 159х6 | жидкость с кустов | 2010 | стальная, с внутрен- ним покрытием на основе ПЭП-585. | действующий. | ЮС 2/1 |

| 5 | Нефтепровод от к.2 до т.вр. | 114х6 | жидкость с кустов | 2005 | гибкая полимерно-металлическая | действующий. | ЮС ½ |

| 6 | Нефтепровод от к.3 до ДНС. | 114х6 | жидкость с кустов | 2005 | гибкая полимерно-металлическая | действующий. | ЮС 2/1 |

Как видно из таблицы, трубопроводы коррозионно-стойкого исполнения на данном месторождении, работают безотказно. На основе опыта многолетней эксплуатации, рассмотрим преимущества и недостатки каждого исполнения.

Стекловолокнистые трубы характеризуются низкой плотностью, низкой теплопроводностью, немагнитностью. Они обладают антистатическим эффектом и высокой стойкостью к агрессивным средам. Трубы, изготовленные из этих материалов, имеют достаточно широкий температурный диапазон и рабочие давления.

Однако у стеклопластиковых труб существуют и значительные недостатки, приводящие к серьезным ограничениям их применения, а в ряде случаев и полной невозможности.

Таковыми недостатками являются:

- Высокие затраты на монтаж и ремонт объектов, оснащенных такими трубами;

- Повышенное отложение парафинов на внутренней поверхности в ряде случаев;

- Неремонтнопригодность в условиях нефтепромысла;

- Несовпадение присоединительных типоразмеров с обыкновенными трубами.

Трубопроводы с внутренним покрытием на основе эпоксидных материалов также обладают высокой коррозионной стойкостью, имеют широкий температурный диапазон и рабочие давления. На стороне этого типа исполнения и тот факт, что большая часть трубопроводного транспорта построена с использованием стальных труб. Никаких сложностей с подключением к действующим объектам не возникает.

Гибкие полимерно-металлические трубы (ГПМТ) обладают всеми достоинствами вышеперечисленных и имеют ряд преимуществ:

- Легкость монтажа;

- Простота ремонта;

- Удобная транспортировка;

- Повышенная заводская готовность;

- Повышенная пропускная способность.

Заключение. Наиболее популярным методом борьбы с коррозией на сегодняшний день является защита внутренней поверхности трубопроводов порошковым эпоксидным покрытием ПЭП-585, соединение труб с внутренним антикоррозионным покрытием с применением сварки с использованием втулки с внутренним полимерным покрытием (для защиты сварного стыка), а также применение технологии соединения «Батлер» (конус-раструб) [9,10]. Для трубопроводов, которые перекачивают жидкость из Юрских отложений, не желательно применять обычное металлическое покрытие труб, я рекомендую использовать гибкие полимерно-металлические трубы.

Литература:

- Вирясов А.Н., Гостинин И.А , Семенова М.А. Применение труб коррозионно-стойкого исполнения для обеспечения надежности нефтегазотранспортных систем Западной Сибири [Электронный ресурс]// «Инженерный Вестник Дона», 2013, № 1. — Режим доступа (доступ свободный) – Загл. с экрана. – Яз. рус.

- РД 03-418-01. Методические указания по проведению анализа риска опасных производственных объектов утв. Постановлением № 30 Госгортехнадзора России от 10.07.2001. — 18 с.

- Бородавкин П.П., Березин В.Л. Сооружение магистральных трубопроводов: Учебник для вузов. — М.: Недра, 1987.

- РД 39-132-94. Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов. утв. Минтопэнерго РФ от 30.12.1993. — 2 с.

- Методика вероятностной оценки остаточного ресурса технологических стальных трубопроводов НПО «Трубопровод», ВНИПИнефть, согласовано Госгортехнадзором РФ 11.01.96.

- Ясин Э.М., Черникин В.И. Устойчивость подземных трубопроводов. — М.: Недра, 1968.

- Бабин Л.A., Григоренко П.Н., Ярыгин Е.Н. Типовые расчеты при сооружении трубопроводов: Учеб. пособ. для вузов. — М.: Недра, 1995.

- Болотин В.В. Ресурс машин и конструкций. — М.: Машиностроение,

1990.-448 с. - Коррозия и защита химической аппаратуры. Нефтеперерабатывающая и нефтехимическая промышленность. /Под ред. А.М. Сухотина, А.В. Шрейдера и Ю.М. Арчакова. Т.9. — М.: Химия, 1974.

- Методика определения характеристик трещиностойкости труб нефтегазопроводов. — Уфа: ВНИИСПТнефть, 1988.[schema type=»book» name=»Выбор труб коррозионно-стойкого исполнения для транспортировки жидкости, добываемой из Юрских отложений» author=»Гостинин И.А» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-05-08″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_ 28.02.2015_02(11)» ebook=»yes» ]