Для определения влияния вида измельчения на процесс экстракции бересты ее размалывали на лабораторной дробилке истирающего (лущильного) действия типа dr. Koerner, mode II и на мельнице роторной ножевой РМ 120 режущего действия. В качестве исходного сырья использовали техническую бересту с Архангельского фанерного завода, полученную при окорке фанерного кряжа в виде кусков неопределенной формы.

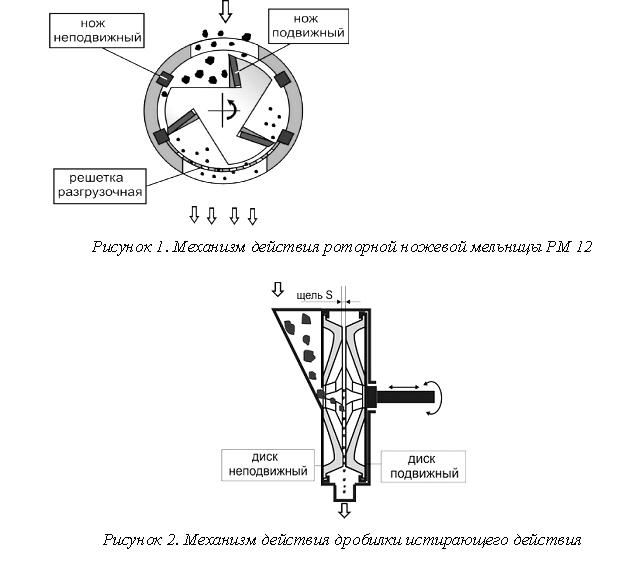

В процессе работы на роторной ножевой мельнице (рис. 1) измельчаемая береста, подаваемая через питающую воронку, попадает в камеру дробления. Измельчение (резание) бересты происходит при попадании частиц между ножами ротора и корпуса. Частицы бересты испытывают сдвиговые деформации, подобные возникающим при воздействии ножниц или ножа гильотины. За один оборот ротора происходит двенадцать циклов измельчения. В результате образуется сыпучая масса в виде крошки (радиус частиц бересты равен 0,00051 м).

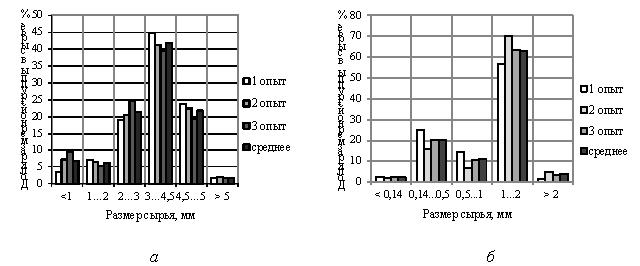

Измельчение бересты на дробилке лущильного действия происходит под воздействием ударов, истирания, трения и самоизмельчения (рис. 2). Частицы бересты разбиваются ударами зубцов-бил, после чего они доизмельчаются между плоскими торцевыми участками дисков во внешней параллельной зоне. Таким образом, при истирании на дробилке береста разделяется на тончайшие плоские пластины толщиной 0,02…0,03 мм (радиус частиц бересты равен 0,00024 м).

Насыпная масса бересты, размолотой на режущем измельчителе, равна 168,5 кг/м3, на дробилке истирающего действия – 50 кг/м3. При использовании различных по конструкции измельчителей полученная масса значительно отличается по внешнему виду: дробилка истирающего действия дает однородные плоские частицы; режущий измельчитель дает крошку, поэтому насыпная масса повышена.

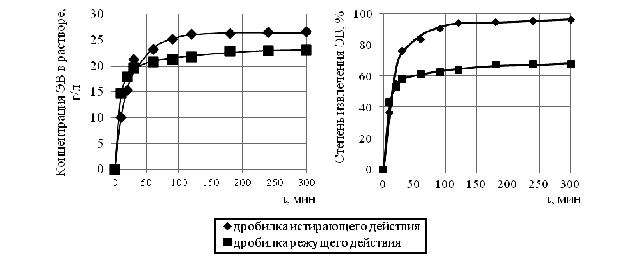

Фракционный состав частиц бересты (рис. 3) определен на основе ситового анализа, при этом использовали следующие номера сит: 5; 4,5; 3; 2; 1 мм (для бересты, размолотой на дробилке истирающего действия) и 2; 1; 0,5; 0,14 мм (для бересты, размолотой на роторной ножевой мельнице режущего действия). Далее определяли массовое содержание каждой фракции в сыпучей массе.

Рисунок 3. Фракционный состав технической бересты, размолотой на дробилке истирающего действия (а) и на дробилке режущего действия (б)

Основная (рабочая) фракция на основе ситового анализа составила от 2 до 5 мм (85,2 % от общей массы бересты) – для бересты, размолотой на дробилке истирающего действия и от 0,14 до 2 мм (97 % от общей массы бересты) – для бересты на ножевой мельнице. Доля размерной группы в сырье для обоих типов измельчителей в различных образцах совпадает.

При исследовании кинетики извлечения экстрактивных веществ (ЭВ) из бересты периодически производили отбор экстрактов. За нарастанием концентрации ЭВ следили с помощью весового метода (выпаривание и высушивание отобранного объема раствора). Экстракцию проводили методом настаивания, в качестве растворителя использовали 86 %-ный этиловый спирт.

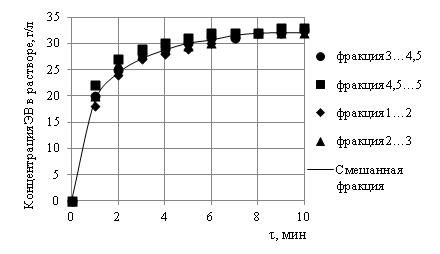

На кинетических кривых видно (рис. 4), что концентрация и степень извлечения ЭВ в растворе из бересты, размолотой на дробилке истирающего действия, выше, чем из бересты, размолотой на роторной ножевой мельнице. Это объясняется тем, что береста имеет многослойную структуру, состоит из тонких, эластичных и прочных слоев. Силы сцепления между ними небольшие, поэтому слои легко отделяются друг от друга при воздействии трения и истирания.

Рисунок 4. Влияние вида измельчения на процесс экстрагирования бересты

Дробилка измельчает бересту на очень тонкие пластинки, их толщина в 10 раз меньше, чем толщина одного слоя бересты, который составляет ~ 0,3…0,4 мм. При дроблении бересты на ножевой мельнице происходит лишь ее резание в различных направлениях без расслаивания.

При изучении влияния степени измельчения (рис. 5) обнаружено, что концентрация ЭВ не зависит от фракционного состава. Это подтверждает мысль о том, что для ускорения процесса экстрагирования необходимо разодрать бересту на тонкие пластины, т.к. проникновение растворителя и диффузия ЭВ из бересты происходит между слоями пластинок.

Рисунок 5. Кинетика извлечения ЭВ из сырья различного фракционного состава

Влияние способа и степени измельчения сырья при СВЧ-экстракции

Опыты по исследованию кинетических закономерностей СВЧ-экстрагирования бересты проводили в СВЧ-экстракторе, описание которого приведено в работе [1, с. 159].

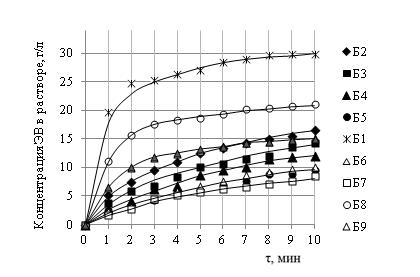

Для экстракции дополнительно готовили модельные образцы бересты с фиксированными размерами в тангенциальном, продольном и радиальном направлениях путем разрезания – Б3-Б9. Образец Б1 – береста, размолотая на дробилке истирающего действия; Б2 – на измельчителе режущего действия. Бетулин-сырец получали по методике, описание которой приведено в труде [2, с. 23].

На представленных кривых (рис. 6) и из таблицы видно, что концентрация ЭВ в растворе и выход бетулина-сырца из бересты при СВЧ-экстракции, размолотой на дробилке истирающего действия, выше, чем из бересты, размолотой на дробилке режущего действия и из модельных образцов с фиксированными размерами.

Рисунок 6. Изменение концентрации ЭВ в зависимости от степени и способа измельчения бересты

Геометрическая характеристика образцов бересты приведена в таблице.

Таблица. Выход бетулина-сырца в зависимости от степени и способа измельчения бересты

| Образец | Средние размеры частиц в тангенциальном, продольном и радиальном направлениях, мм | Выход бетулина-сырца, % от а.с.б. |

|

Влияние способа измельчения |

||

| Б7 (истирающего действия) | 7,0×3,0×0,03 | 21,0 |

| Б8 (режущего действия) | 1,5×1,0×0,5 | 15,0 |

|

Влияние степени измельчения (модельные образцы ручной резки) |

||

| Б9 | 7,6×1,0×1,4 | 11,9 |

| Б10 | 2,5×2,6×1,5 | 11,3 |

| Б11 | 5,1×2,5×1,6 | 8,9 |

| Б12 | 7,5×2,5×1,5 | 8,0 |

| Б13 | 10,0×2,6×1,5 | 6,9 |

| Б14 | 7,6×7,5×1,5 | 3,2 |

| Б15 | 5,1×7,5×1,6 | 6,4 |

Это подтверждает выводы о необходимости раздирания бересты на тончайшие пластины, сделанные ранее.

При проведении процесса измельчения и экстрагирования важное значение имеет анатомическое строение сырья. Концентрация ЭВ в растворе и выход бетулина-сырца выше при использовании сырья поперечной резки относительно ствола, чем при продольной. С увеличением размеров бересты по длине (поперечная резка) и по ширине (продольное измельчение), происходит незначительное снижение скорости процесса экстракции и уменьшение степени извлечения ЭВ.

Таким образом, концентрация ЭВ в растворе и выход бетулина-сырца из бересты, размолотой на дробилке истирающего действия, выше, чем из бересты, размолотой на роторной ножевой мельнице. Дробилка измельчает бересту на очень тонкие пластинки, поэтому проникновение растворителя и диффузия ЭВ из бересты происходит значительно быстрее.

Список литературы:

- Коптелова Е.Н., Кутакова Н.А., Третьяков С.И. Извлечение экстрактивных веществ и бетулина из бересты при воздействии СВЧ-поля // Химия растительного сырья. – – № 4. – 62 с.

- Коптелова Е.Н., Кузнецова Л.Н., Кутакова Н.А., Третьяков С.И. Интенсификация процесса выделения бетулина из бересты с использованием СВЧ-поля // Лесной журнал. – – № 5. – 56 с.[schema type=»book» name=»ВЛИЯНИЕ ВИДА ИЗМЕЛЬЧЕНИЯ НА ПРОЦЕСС ЭКСТРАКЦИИ БЕРЕСТЫ» author=»Коптелова Елена Николаевна, Третьяков Сергей Иванович, Кутакова Наталья Алексеевна» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-05-26″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_ 30.01.2015_01(10)» ebook=»yes» ]