Цинк широко используется для антикоррозионных покрытий стального металлопроката. При этом образуются отходы, так называемый гартцинк, содержащий 1-4,3% железа. Рециклингу цинка из этих отходов посвящены ряд работ. В работе [1] описаны результаты переработки отходов цинкования центробежной фильтрацией погружным фильтром. Перспективным вариантом переработки гартцинка является связывание железа в расплаве с алюминием [2]. Однако, недостаточность сведений о механизме процесса, приведенных в работах [3,4] приводит к образованию металлической «пены», осложняющей исполнение на практике. Задачей работы является исследование условий образования «пены» в расплаве гартцинка.

Методика исследований

Исследования по фильтрации гартцинка от железа проводили на лабораторной погружной центрфуге ЦП-200 [3,4] В ванну с расплавленным гартцинком погружался фильтр в виде двух сжатых основаниями конусообразных тарелей диаметром 200мм с углом наклона конуса 20 градусов к горизонтали. (рис 1,2).

Рис 1.Фильтр на отжиме расплава

Рис 2. Тарели фильтра на разгрузке

Фильтр приводился во вращение и за счет центробежных сил твердые кристаллы из расплава вовлекались в фильтр и задерживались в фильтрующей щели. При подъеме вращающегося фильтра из расплава фильтростаток в полости фильтра очищался от жидкого цинка под действием центробежных сил. Тарели фильтра раскрывались (Рис2), дроссы разгружались, взвешивались и анализировались. В отдельных опытах отбирались пробы брызг металла из фильтра в процессе осушки дроссов в положении вращающегося фильтра, поднятом над расплавом.

Пробы расплава и фильтростатков анализировалась на атомно-эмиссионном спектрометре с индуктивно связанной плазмой IRIS Intrepid компании INTERTECH Corporation.

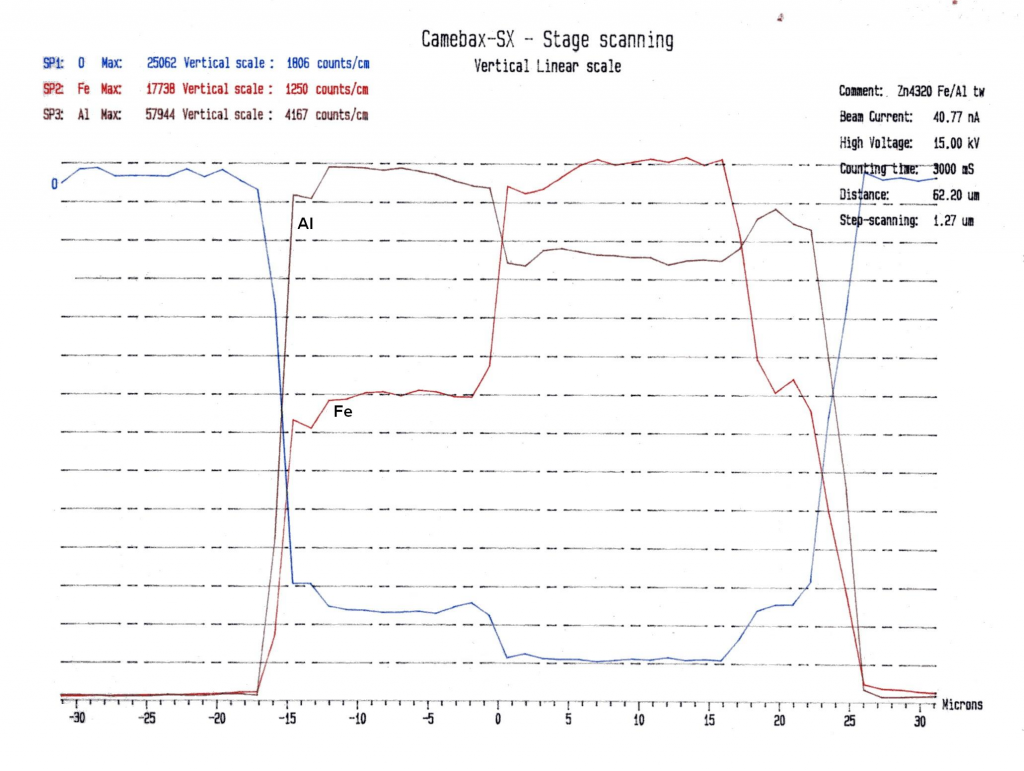

Характерные пробы исследованы методом РСМА на спектрометре Camebax SX-50 (фирмы CAMECA) с растровым электронным микроскопом и ренгеновским микроанализатором.

Результаты исследований

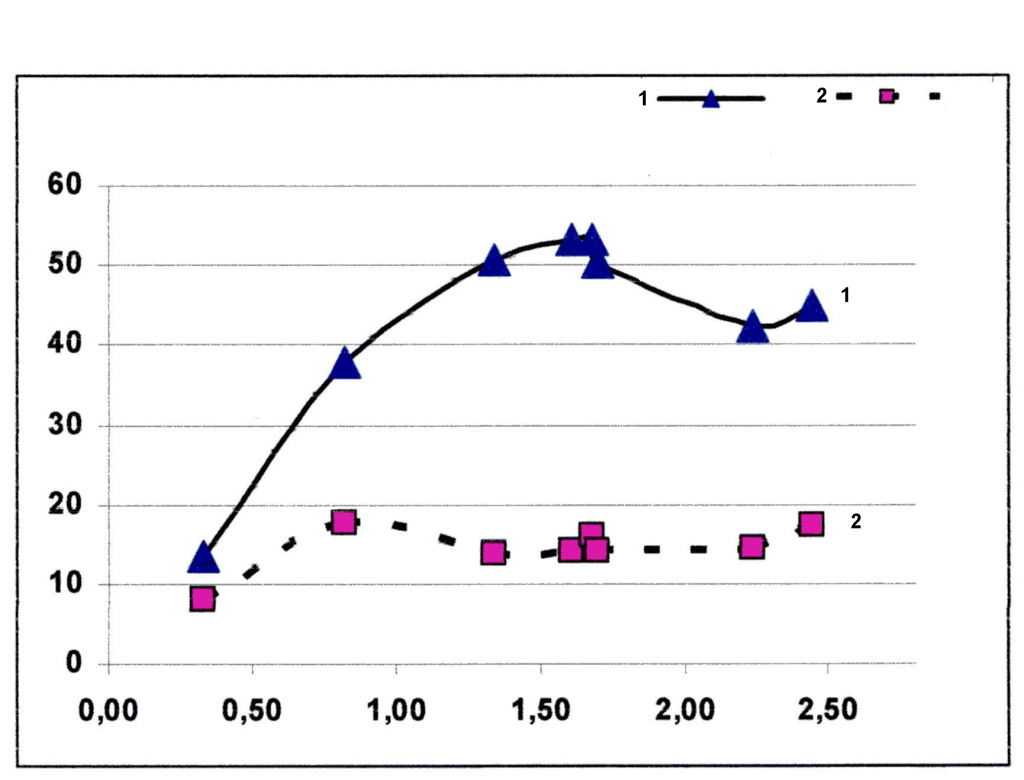

Показатели характеризующие процесс фильтрации гартцинка это степень отделения железа в дроссы и выход цинка в дроссы на единицу удаленного железа. Существенное снижение выхода цинка в дроссы достигается оптимизацией концентрации алюминия в расплаве.

Результаты опытов на Рис 3 показывают что доля выхода цинка с дроссами на единицу удаленного железа пропорционально зависит от содержания алюминия и при соотношении (Al/Fe)at более 0,8 уменьшаются. Оптимальным можно признать соотношение (Al/Fe)at=1,3-1,6.

При соотношении (Al/Fe)at>1,6 выход железа в дроссы начинает снижаться.

Рис 3 Влияние (Al/Fe)ат на показатели фильтрации

Абцисса- Соотношение Al/Fe в расплаве; Ордината: 1-Выход %Fe в дроссы;

2-доля (Zn/Fe) выхода цинка в дроссы на единицу удаленного железа.

Это можно объяснить образованием алюминиевой пены соединений железа. Пена мелкодисперсных соединений железа с алюминием проскакивает через фильтр, концентрируется на поверхности расплавленного цинка.

Так как на поверхности расплава в отличии от сыпучих дроссов разделяется четкий жидкий слой, который частично проскакивает через зазор 0,1мм щели фильтра, то этот слой обозначили «пеной». При продолжительном перемешивании расплава слой пены становится пористым, а при дальнейшим перемешивании превращается в сыпучие дроссы. Выход таких дроссов значительно превышает выход пены с высоким выходом цинка в такие дроссы.

Проба шлифа дроссов из фильтра при центробежной фильтрации гартцинка исследованы методом РСМА на приборе спектрометре Camebax SX-50 (фирмы CAMECA) с растровым электронным микроскопом и ренгеновским микроанализатором в ИНХ СО РАН. Для отдельных частиц, построена карта распределения элементов: Fe, Al, Zn по поверхности частицы. Диаметр зонда 0,2-0,3мкмв стандартном режиме с ускоряющим напряжением 15кV и ток 40mA. Шаг перемещения образца 1мкм. В качестве эталонов использованы чистые металлы.

На рис 4 показана карта распределения элементов по сечению кристалла.

Рис 4-Карта распределения элементов по сечению кристалла.

В поле микроскопа выделен кристалл размером 44 микрон с соотношением (Al/Fe)at=2, что соответствует кристаллу FeAl2. Снаружи кристалл FeAl2 огибает пленка алюминия толщиной от 1,4 до 1,7 микрон. Одновременно, кристалл FeAl2 огибает пленка кислорода толщиной 2,2 микрона. По расчету импульсов концентрация кислорода в слое13,87%. Причем, в центре кристалл имеет состав FeAl. Слева кристалла слоем в 15 микрон имеет состав Fe2Al5. Справа в координате слоем в 7 микрон кристалл имеет также состав Fe2Al5. Вероятно кристаллизация расплава не достигла равновесного состояния или окисление кристалла повлияло на достижение равновесие кристаллизации. Таким образом показано, что кристаллы соединений железа с алюминием покрыты пленкой алюминия и окислены с поверхности. При перемешивании расплава мелкодисперсные кристаллы FeAl2 окисляются с поверхности, а окисленные кристаллы плохо смачиваются цинком и всплывают на поверхность расплава в виде пены. Для снижения выхода цинка в дросы необходимо снизить удельную поверхность, т.е. увеличить крупность. Пена тормозит укрупнение кристаллов с образованием четко разделенной фазы твердых дроссов.

Мелкодисперсные кристаллы FeAl2 окисленные с поверхности не кристаллизуются в более крупные кристаллы. В присутствии пены кристаллы соединений железа в значительной доле проскакивает фильтр и требуется длительное время для заполнения щели и фильтра. По мере увеличения длительности фильтрации наполнение фильтра значительно снижается хотя визуально видно, что на поверхности еще имеются дроссы в виде пены.

В табл 1 приведены опыты с характерным образованием пены на поверхности ванны расплава.

Таблица 1. Состав пены и брызг металла при центробежной фильтрации гартцинка.

| № плавок | 29 | 30 | 31 | 32 | 33 | 34 | 35 | 36 |

| Гартцинк (Al\Fe)at | 1,60 | 1,66 | 2,07 | 2,13 | 2,16 | 2,23 | 2,23 | 2,7 |

| T оС фильтрации | 495 | 480 | 480 | 495 | 485 | 470 | 490 | 460 |

| Содержание, %Fe | 1,65 | 0,96 | 9,70 | 3,46 | 0,53 | 1,78 | 1,78 | 2,9 |

| Брызги из фильтра, %Fe | 0,50 | 0,38 | 0,32 | 0,24 | 0,14 | 0,03 | 0,13 | 0,1 |

| %Al | 0,45 | 0,38 | 0,18 | 0,39 | 0,04 | 0,28 | 0,21 | 1,5 |

| . (Al\Fe)at | 1,86 | 2,07 | 1,16 | 3,36 | 0,59 | 4,82 | 3,34 | 27,6 |

| Пена на металле ,%Fe | 0,42 | 0,44 | 3,70 | 3,80 | 1,15 | 1,95 | 2,00 | 4,0 |

| пена %Al | 0,21 | 0,07 | 14,62 | 3,98 | 0,88 | 1,94 | 1,63 | 1,5 |

| пена (Al\Fe)at | 1,03 | 0,33 | 8,17 | 2,16 | 1,58 | 2,06 | 1,68 | 0,8 |

| дроссы %Fe | 10,08 | 4,73 | 9,99 | 8,55 | 5,37 | 6,22 | 6,48 | 7,5 |

| %Al | 8,55 | 2,90 | 10,12 | 9,63 | 4,24 | 5,90 | 4,80 | 6,1 |

| (Al\Fe)at | 1,75 | 1,27 | 2,09 | 2,33 | 1,63 | 1,96 | 1,53 | 1,7 |

| Выход (Zn/Fe)dr | 9,8 | 20,2 | 8,0 | 9,6 | 15,3 | 14,8 | 14,2 | 11,6 |

Состав брызг из фильтра характеризует дисперсность кристаллов Fe в металле. Состав пены характеризует окисленность соединений поверхности кристаллов соединения железа с алюминием возникающей при перемешивании расплава фильтром. Состав брызг ближе по составу к пене, чем к рафинированному цинку. Это означает, что пена имеет высокодисперсную структуру и ее частицы (менее 0,1мм) частично проскакивают через фильтр до тех пор пока не заполнится щель фильтра.

В пене содержание алюминия больше чем в съемах. При соотношении (Al/Fe)at>1,6 в расплаве содержание Feдрос в дроссах превышает его содержание в брызгах по уравнению:

Fe(др\бр)=50,3*(Al/Fe)at-67,7 с корреляцией 0,93,

В то время как при (Al/Fe)at <1,6 соотношение концентраций железа в пене к содержанию железа в брызгах не меняется от (Al/Fe)at.

Образующаяся на поверхности ванны пена кристаллов соединений железа с алюминием проскакивает фильтр пока зазор не уменьшится заполнением более крупными кристаллами. Это значительно снижает производительность.

Испытан вариант фильтрации пены путем периодического добавления зернистого материала, чтобы увеличить наполнение фильтра дроссами.

В отдельном опыте на металле содержащем 1,78% Fe и алюминий с соотношением (Al/Fe)at=2,24 при температуре 480оС периодически добавлялся гранулированный шлак крупностью 1-3 мм с расходом 3% от объема фильтра. После подобных добавок относительная производительность набора фильтра увеличивается на 9-88% и относительная степень удаления Fe возрастает на 5-25%, но увеличивается относительный выход цинка Zn/Fe в дроссы на 20-60%. Показатели «относительный» означает величину скачка в сравнении с предыдущим моментом. В конечном итоге полный выход дроссов составил 28,1% с выходом цинка в дроссы (Zn/Fe)- 14,8,т.е. выход цинка в дроссы на единицу удаленного железа. В опыте с меньшим содержанием железа (0,96%) и меньшим расходом алюминия 1,87(Al/Fe)at при такой же температуре фильтрации 480оС в моменты после добавки гранулированного шлака относительная производительность набора фильтра увеличивается только на 12-20%. Относительная степень удаления Fe возрастает на 8-80%, но увеличивается относительный выход цинка (Zn/Fe) в дроссы на 7-53%. В целом полный выход дроссов снижается до 21,7%, но увеличился выход цинка (Zn/Fe) в дроссы до значения 21,6.

Однако, выделенные в этом варианте дроссы мало пригодны для возможности их использования порошкового детонационного напыления. [8].

Поэтому разрабатывался вариант фильтрации гартцинка с избытком алюминия без введения инертного материала. Особенность процесса в значительном избытке алюминия, расслаивания пены и перекристаллизации ее без перемешивании при повышенной температуры.

В котле расплавлено 20кг гартцинка, содержащего 1,6% железа растворено 0,6 кг алюминия с повышением температуры до 740°С. Расплав охлажден до 670°С без перемешивания для расслаивания пены и кристаллизации соединений железа с алюминием в пене без окисления. Фильтрация проведена погружением фильтра на уровень алюминиевой пены. По мере отделения кристаллов дроссов температуру расплава снижается и фильтрация проводится погружением фильтра в расплав гартцинка. Сначала охлажденный расплав отфильтрован при температуре 500°С а потом при 440°С. В табл 2 приведен баланс опыта. Среднее содержание железа в общих дроссах-8,1. Среднее содержание цинка в дроссах-87,0; Общий выход дроссов-18,6, а средний выход цинка в дроссы, так называемые потери цинка в дроссы на единицу удаленного железа-10,8;

Таблица 2. Баланс фильтрации гартцинка в слое алюминиевой пены

| ТоС | вес,кг | %Fe | вых.% | %Al | вых.% | Zn/Fe | (Al/Fe)ат | |

| Загружено | ||||||||

| Гартцинк | 20 | 1,6 | ||||||

| Алюминий | 0,6 | |||||||

| Итого расплав | 20,6 | 1,55 | 2,91 | 3,86 | ||||

| Получено | ||||||||

| 1-Al-Fe-дрос | 670 | 0,53 | 21,10 | 34,9 | 15,3 | 46,5 | 3,0 | 1,50 |

| 2-Al-Fe-дрос | 500 | 2,30 | 7,50 | 53,9 | 4,0 | 13,5 | 11,8 | 1,11 |

| 3-Al-Fe-дрос | 440 | 1,00 | 2,51 | 7,8 | 1,5 | 2,5 | 38,3 | 1,21 |

| цинк | 16,57 | 0,08 | 2,4 | 0,5 | 36,6 |

Однако, для широкого применения варианта требуется использовать тарели промышленных центрифуг с борированным покрытием.

Осадок алюминиевой пены используют как оборотный алюминий.

…….Полупромышленную переработку гартцинка с ванн цинкования, поставляемых с заводов, использующих горячее цинкование, проводились промышленной погружной центрифугой ЦП-600 на котле диаметром 1,5 м.

Основной особенностью полупромышленных плавок является значительное снижение уровня металла в ванне по мере отделения дроссов, что препятствовало продолжению фильтрации и достижению кондиционного содержания железа. Поэтому периодически проводилась догрузка ванны исходным металлом. Повторная кристаллизация расплава снижало общую производительность. Полупромышленные результаты подтверждают эффективность повышенного отношения (Al/Fe)исх до1,6 для снижения выхода цинка в дроссы. Избыток алюминия значительно снижает потери цинка с дроссами, но и снижает производительность.

Характерным свойством получаемых цинко-железистых сыпучих дроссов является легкая измельчаемость в порошок до 45мк, пригодный для напыления стальной арматуры вместо цинкового порошка [8,9].

Выводы: Исследовано влияние расхода алюминия на регенерацию цинка из гартцинка, в том числе в условиях образования пены на поверхности металла. Показаны варианты переработки гартцинка при образовании пены.

Автор приносит благодарность Перевозкину В.Ю. ИНХ СО РАН за помощь в анализе и интерпретации образцов.

Литература:

- Дьяков В.Е «Разработка технологии очистки гартцинка ванн горячего цинкования»- ж.Сталь 2002г, №4, с 68 -70.

- Патент России, №1005480, Дьяков В.Е., Сутурин С.Н., Способ рафинирования цинка,, Бюллетень изобрет. и тов.знаков, М.: ЦНИИПИ, 1996, БИ№20, с.200

- Suturin С.N., Dolgov A.V.,. «Device to refine melted metals» \\44-th Wold exhibition of invention, research and industrial innovation, Brussels, 1995, с 206.

- Дьяков В.- Кинетика центробежной фильтрации расплавленного гартцинка погружным фильтром ж. Технология металлов, 2011, №6 ср 32-37

- 7.Дьяков В.Е.Способ рафинирования гартцинка и аппарат рафинирования \\ Заявка №2015101648 опуб 10.06.2015 Бюл изобрет №16, 2015г

- Дьяков В.Е.,Теренин В.И. «Разработка центробежной фильтрации гартцинка с получением порошка железистого цинка» \\ сб. тр. «Современные технологии, материалы и изделия порошковой металлургии», Ростов на Дону, 2002г, с 47-48.

- Илющенко А.Ф.,Шевцов А.И., и др.,«К вопросу оптимизации технологических параметров газотермического напыления защитных покрытий»\\ Порошковая металлургия, 2012, №35, с198-204[schema type=»book» name=»«Образование пены при фильтрации расплава гартцинка»» description=»Целью работы является выявление условий фильтрации расплава гартцинка при образовании металлической пены. Регенерация цинка из гартцинка проводилась центробежной фильтрацией погружным вращающимся фильтром с введением разных концентраций алюминия. Исследованием шлифа образца дроссов на электронном микроскопе с ренгеновским микроанализом показано, что кристаллы соединения железа с алюминием покрываются окисной пленкой. Показано, что окисленные кристаллы образуют пену на поверхности металла и влияют на производительность процесса фильтрации. Показаны варианты фильтрации расплава гартцинка в условиях образовании пены со снижением выхода дроссов с полупромышленными испытаниями.» author=»Дьяков Виталий Евгеньевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-01-18″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_28.11.15_11(20)» ebook=»yes» ]