В ходе различных технологических процессов образуется значительное количество влажных отходов и остатков. На предприятиях целлюлозно-бумажной промышленности (ЦБП) образуется большое количество скопа. Скоп – многотоннажный, экологически безопасный отход очистных сооружений бумажной промышленности, который является композиционным материалом, содержащим экологически безопасные компоненты сырьевой смеси для изготовления бумаги. В состав скопа входит структурообразующий элемент, минеральный наполнитель и различные добавки, но основной составной частью влажного скопа является вода, которая достаточно плохо отделяется от частиц отхода. Вода скопе представлена в четырех фазах:

1) свободная вода — не связана с твердой частицей;

2) физико-механически связанная вода или капиллярная: граничная вода, захваченная частицей и удерживаемая ею, однако молекулы в данной фракции воды могут отрываться непосредственно от частиц отходов;

3) физико-химически связанная вода или окрестная: слой воды, молекулы которого плотно удерживаются на поверхности твердой частицы водородными связями;

4) химически связанная вода: молекулы воды, входящие непосредственно в состав твердого вещества.[1]

Формы связи воды с твердыми частицами влияют на выбор методов обработки и обезвоживания скопа.

С учетом структурных особенностей скопа, материал, как правило, сушат на металлических поддонах или в формах. Скорость сушки при повышении температуры от 50 до 150 °С резко возрастает. Так, при температуре 90-100 °С продолжительность сушки до полного высушивания составляет примерно 5-8 часов, при температуре 130-150 °С – 3-4 часа. Повышение температуры выше 100 °С нецелесообразно, так как при этом требуется значительный перерасход энергоресурсов. Разница скорости сушки между температурными интервалами объясняется большой пористостью гранул. При температуре сушки более 300 °С наблюдается повышение хрупкости образцов из скопа, что, по- видимому, связано с потерей эластичности целлюлозного волокна при термическом воздействии. В связи с этим на бумажных предприятиях рекомендуемая температура сушки бумажного полотна составляет 120 °С, при таком режиме расходуется значительное количество электроэнергии, таким образом на 1 м3 влажного скопа для обезвоживания до значений влажности 15-20% требуется электроэнергии на 8-10 тыс. рублей. Поэтому технология термического обезвоживания применяется на предприятиях достаточно редко.

Поскольку влажный скоп является коллоидной системой, состоящей из двух фаз — дисперсной фазы (совокупности частиц скопа) и дисперсной среды (водного раствора электролитов), то система обладает электрокинетическими свойствами. Согласно проведенному анализу, электрокинетическое явление переноса влаги через поровое пространство капиллярно-пористых сред, обусловленное внешним электрическим полем, наложенным на диафрагму, одним из первых наблюдалось профессором Ф.Ф. Рейсом, названное им «водогонной силой». Впоследствии, это явление получило название «электроосмос», под ним понимается перемещение жидкости относительно твердого скелета пористого материала под действием электрического поля в направлении, определяемом знаком электрокинетического потенциала. При реализации процесса электроосмоса разноименность зарядов фаз приводит к перемещению в постоянном электрическом поле подвижных противоионов вместе с жидкой фазой к соответствующему полюсу источника тока. Электроосмотический перенос жидкости через поровое пространство капиллярно-пористого тела определяется электрокинетическим потенциалом и строением двойного электрического слоя на границе фазового раздела. С экономической точки зрения гораздо целесообразнее использовать для обезвоживания скопа электроосмос, чем термическую или термомеханическую сушку.

Можно выделить следующие физические модели электроосмотического обезвоживания отходов:

- стационарный электроосмотический поток в отсутствии концевых и граничных эффектов (модельные системы- правильные капилляры);

- конечные однородные и неоднородные по химическому составу системы, не изменяющиеся под током;

- системы в отсутствии внешнего источника жидкой фазы;

- системы с изменяющейся концентрацией порового пространства;

- системы с изменяющимися поверхностными свойствами.[2]

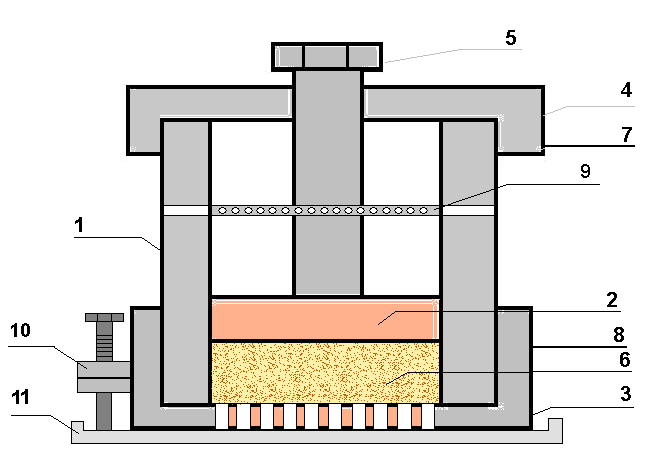

Для преобразования коллоидных полидисперсных систем в капиллярно -пористые предлагается использовать технологическую схему электроосмотического обезвоживания. На рис. 1 схематично представлена электроосмотическая установка для отладки технологического процесса обезвоживания отходов бумажного производства.

Рисунок 1 – Лабораторная электроосмотическая установка где 1- корпус из изоляционного материала; 2 – подвижный электрод; 3 – неподвижный электрод с перфорацией; 4- верхняя крышка с резьбой для винта 5, создающего (регулирующего) начальное давление (моментным ключом) сжатия скопа (6). На электроды (2) и (3) по проводам (7) и (8) подводится электрическое напряжение (электрический ток), которое обеспечивает необходимую напряженность электрического поля, вызывающую эффекты вариации скорости движения частиц, 9 — перфорация в корпусе по всему периметру, обеспечивающая дополнительное конвекционное обезвоживание после завершения процесса электроосмоса при подъеме электрода (2), 10 – внешний регулятор угла наклона корпуса, обеспечивающий конвекционное обезвоживание нижних слоев массы после завершения процесса электроосмоса, 11- изоляционный поддон для сбора отделившейся влаги.

Приведенное техническое решение позволяет осуществить наиболее энергоэффективный по сравнению с достигнутым уровнем техники процесс электроосмотического обезвоживания, поскольку при вариации постоянного и переменного тока с выходным напряжением 8, 16, 24 В при выходной силе тока источника напряжения 20 А достигается эффект выделения Джоулева тепла, способствующий обезвоживанию без дополнительных энергетических затрат. Данные по выделившейся тепловой энергии в процессе обезвоживания приведены в табл. 1.

Таблица 1 — Энергия, выделившаяся в скопе за время действия осмоса.

| t*,ч | 0 | 0,08 | 0,16 | 0,25 | 0,33 | 0,42 | 0,5 | 0,58 | 0,66 | 0,75 | 0,83 | 0,91 | 1 |

| W0,Вт | 0 | 3,919 | 6,962 | 9,580 | 11,35 | 12,88 | 13,92 | 14,73 | 15,36 | 15,89 | 16,26 | 16,54 | 16,79 |

Кроме того, техническое решение способствует дополнительному отделению влаги под действием силы тяжести и частичной конвекционной сушке, благодаря перфорированным катоду и корпусу установки.

Для увеличения водоотдачи и повышения энергоэффективности системы можно изменить структуру твердой фазы скопа. Достижение этого представляется возможным несколькими путями: коагуляцией скопа различными химическими реагентами, флокуляцией, или введением определенных присадочных материалов, термическим кондиционированием (резким изменением температур — замораживанием или оттаиванием), а так же магнитной либо электромагнитной обработкой. В результате применения данных методов, происходит значительное укрупнение частиц скопа, уменьшается средняя площадь поверхности дисперсной фазы и дисперсионной среды. Как результат, снижается средняя поверхностная энергия и значительно ослабляются силы связи влаги с твердыми частицами. [3] Активно осуществляется перераспределение типов (форм) связи влаги, при этом увеличивается содержание «свободной воды» из-за уменьшения общего количества «связанной». При этом все приведенные способы являются достаточно затратными.

Результаты исследований показывают, что методом электроосмоса можно удалить значительное количество жидкости из объема скопа, не прибегая к использованию коагулянтов и при этом затраты энергии могут быть меньше, чем при использовании термической сушки. В серии проведенных ранее экспериментов были установлены зависимости электродинамических величин от скорости влагоотделения.

Электрокинетические явления основываются на идее двойного электрического слоя на границе раздела фаз. Исходя из свойств ионного слоя, на поверхности твердого увлажненного диэлектрика существуют ионные пары (диполи), которые по отношению к границе раздела фаз способны определенным образом ориентировано передвигаться. Линейная электроосмотическая скорость движения жидкости определяется по формуле:

![]() , (1)

, (1)

а объемная электроосмотическая скорость движения жидкости будет равна:

![]() , (2)

, (2)

где V1 – электроосмотическая скорость линейная; V2 – гидростатическая скорость; V0 – электроосмотическая скорость объёмная; I – сила тока; ξ – диэлектрическая проницаемость; χ – удельная электропроводность жидкости;

η – вязкость жидкости; r – радиус капилляра; ς – электрокинетический потенциал.

В результате анализа причины возникновения скачка потенциала на границе фазового раздела было установлено, что наиболее распространенной причиной возникновения двойного электрического слоя является обмен заряженными частицами.

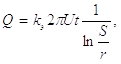

Для определения количества переносимой при электроосмосе жидкости, используется следующая зависимость:

(3)

(3)

где Q — количество переносимой при электроосмосе жидкости; t — часть длины электрода, находящаяся в водонасыщенной области осушаемого тела; k э — коэффициент электроосмотической фильтрации, определяемый эмпирическим путем; U- напряжение, подаваемое на электроды; S- расстояние между электродами; r — радиус электродов.

Простота данного подхода позволяет выполнять инженерные расчеты, не используя электрокинетические параметры системы, достаточно лишь экспериментальным путем определить коэффициент электроосмотической фильтрации. Как показывает практика, коэффициент зависит от гранулометрического, минералогического состава пористого тела и его первоначальной влажности.[4]

Список литературы:

- Рыжаков В.В., Холуденева А.О., Рыжаков М.В. Исследования корреляционных связей процессов электроосмоса и сопутствующих Межотраслевой научно — технический журнал «Оборонный комплекс – научно — техническому прогрессу России». -2015.- №3 (127). . – М.: ВИМИ. — С. 41-43.

- Рыжаков В.В., Холуденева А.О. Результаты исследований особенностей рынка утеплителей и их использование при организации производства «Экоплит» Межотраслевой научно — технический журнал «Оборонный комплекс – научно — техническому прогрессу России». – 2013. — №4. – М.: ВИМИ, 2013. – С.60-63

- Рыжаков В.В., Холуденева А.О., Рыжаков М.В.Факторы, влияющие на экологическую безопасность и эффективность процесса изготовления экоплит Научно-методический журнал «XXI век: итоги прошлого и проблемы настоящего плюс»: Периодическое научное издание, серия «Экология». – Пенза: Изд-во Пенз. гос. технол. ун-та, 2014. — №05(21). С. 104-108

- Рыжаков В.В., Холуденева А.О., Рыжаков М.В Менеджмент качества продукции на основе соотношения «стоимость — качество» в приложениях Ежеквартальный научный журнал «Вектор науки Тольяттинского государственного университета». – Тольятти: Изд-во Тольяттинского государственного университета, 2013. — №3. С. 251-255[schema type=»book» name=»ТЕОРЕТИЧЕСКОЕ ОБОСНОВАНИЕ ПРИМЕНЕНИЯ ЭЛЕКТРООСМОСА ДЛЯ СНИЖЕНИЯ ВЛАЖНОСТИ ПОРИСТЫХ СТРУКТУР ОТХОДОВ» description=»В статье рассмотрены теоретические аспекты перспективы внедрения технологии электроосмотического обезвоживания пористых отходов бумажного производства, приведены данные о структуре и свойствах скопа, особенности технологии электроосмотического обезвоживания.» author=»Холуденева Алина Олеговна, Полянскова Екатерина Александровна, Танасов Иван Дмитриевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2016-12-19″ edition=»euroasia-science_28.04.2016_4(25)» ebook=»yes» ]