Внедрение бережливого производства осуществляется с целью не только улучшения итоговых финансовых показателей предприятия посредством снижения затрат и потерь, но и улучшения качества выпускаемой продукции. АО «Кузнецов» имеет высокие показатели дефектных деталей, заготовок, выявляемых в процессе сборки (в 2013 году — 1,5% от общего количества изготавливаемых деталей), что существенным образом не только влияет на финансовые показатели, но и тормозит процесс производства (табл.1)

Таблица 1.

Доля бракованных деталей, изделий в АО «Кузнецов» в 2013 г.

| Месяц | Кол-во бракованных изделий | Доля в общем кол-ве изготовленных деталей |

| янв.13 | 386 | 1,30% |

| фев.13 | 405 | 1,36% |

| мар.13 | 698 | 2,35% |

| апр.13 | 696 | 2,34% |

| май.13 | 406 | 1,37% |

| июн.13 | 465 | 1,56% |

| июл.13 | 303 | 1,02% |

| авг.13 | 407 | 1,70% |

| сен.13 | 587 | 1,64% |

| окт.13 | 597 | 2,01% |

| ноя.13 | 401 | 1,35% |

| дек.13 | 597 | 2,01% |

Если сравнивать с другими предприятиями ОДК АО «НПО «Сатурн»», АО «Уфимское моторостроительное производственное объединение», то данный показатель на их производстве не превышает 0,75%.

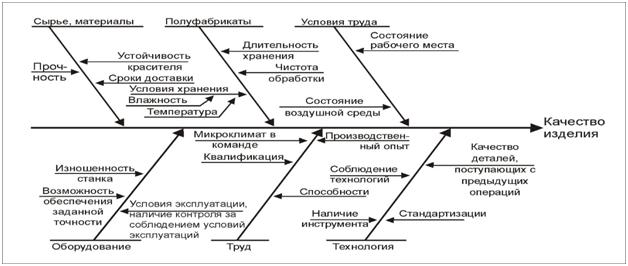

На качество продукции в процессе производства в АО «Кузнецов» влияет множество факторов. Составим причинно-следственную диаграмму, часто называемую диаграммой Исикавы (по имени её автора японского профессора — специалиста в области качества) «рыбий скелет». Данная диаграмма позволяет выявить и систематизировать различные факторы и условия, оказывающие влияние на рассматриваемую проблему. [1]

Качество изделия обеспечивается в процессе его изготовления и является результатом действия системы факторов и причин, составляющих процесс. Причинно-следственная диаграмма в наглядной форме показывает зависимость между характеристиками качества и влияющими на них факторами производства.

Анализируя деятельность предприятия АО «Кузнецов», нами составлена факторная модель по данной методики.

Рисунок 1. Причинно-следственная диаграмма брака

Причины отбраковки деталей приведены в таблице 2. [2]

Таблица 2.

Причина отбраковки деталей в АО «Кузнецов», 2013г.

| Деталь | Причина брака |

| 104.250.011-09 | эроз.-короз.состояние |

| 104.250.011-10 | забоина на пере |

| 104.250.011-11 | эроз.-короз.состояние |

| 104.250.011-12 | забоина на кромке |

| 104.250.011-13 | повреждено покрытие |

| 14.257.021 | эроз.-короз.состояние |

| 14.257.011 | излом листа |

| 14.257.141 | повреждение направляющей, излом |

| 14.257.051 | забоина на пере |

| 14.257.061 | эроз.-короз.состояние |

| 14.257.121 | забоина на кромке |

| 152.213.011 | эроз.-короз.состояние |

Данные таблицы показывают, что наиболее часто встречающейся причиной является эрозия и коррозия изделия. Больше всего бракованных деталей выявлено в марте, апреле, сентябре и октябре 2013 года.

Совместно с сотрудниками АО «Кузнецов» были высказаны несколько гипотез, подтвержденных фактами:

— влажность воздуха в помещении цеха. В зимний период влажность была стабильна, а с отключением центрального отопления зависит от влажности воздуха на улице;

— сроки хранения на складе. По опыту рабочих наиболее повреждены детали, хранившиеся на складах более 3-4х месяцев. Листы проката, хранившиеся на складе более 1,5 лет, имеют серьезные дефекты в 90% случаев

— прочность изделий. Качество заготовок зависит от качества поставляемого материала. Рычаги, изготовленные методом литья под давлением от производителя «Н», оказались не пригодными в 22% случаев, но по причине длительного пребывания на складе – данный дефект был выявлен в поздние сроки, партия не подлежала замене.

Причиной сколов и наличия повреждений верхних покрытий, по мнению специалистов, является:

— квалификация сотрудников (количество дефектных деталей и, в итоге, бракованной продукции, в 2-3 раза выше в сменах, в которых работали молодые специалисты);

— несоблюдение технологий (уклон от инструкций и имеющихся стандартов существенным образом отражается на итоговом качестве продукции, чаще всего отклонения в результате данной причины наблюдаются в несоответствии размеров деталей и качестве окрашенной поверхности, что ведет к преждевременным сколам на поверхности);

— чистота обработки (на стадии изготовления детали поверхность не соответствовала требованиям, что не позволило обеспечить качественное нанесение краски).

Детали, не соответствующие по габаритам (излишние зазоры, напуски и припуски) отнесены к браку по причине:

— невозможности обеспечить нужной точности из-за изношенности оборудования и инструмента;

— несоблюдение технологий;

— отсутствие стандартизации работ (тсутствие четко разработанной инструкции по изготовлению продукции заставляет сотрудников делать заготовки и узлы интуитивно);

— производственный опыт (детали, изготовленные молодыми специалистами, имеют существенные отклонения в напусках и зазорах).

Повреждение кромки, забоины на пере получены в результате:

— неправильного хранения и транспортировке (повреждения появляются незамедлительно);

— отсутствие стандартизации;

— прочность материала.

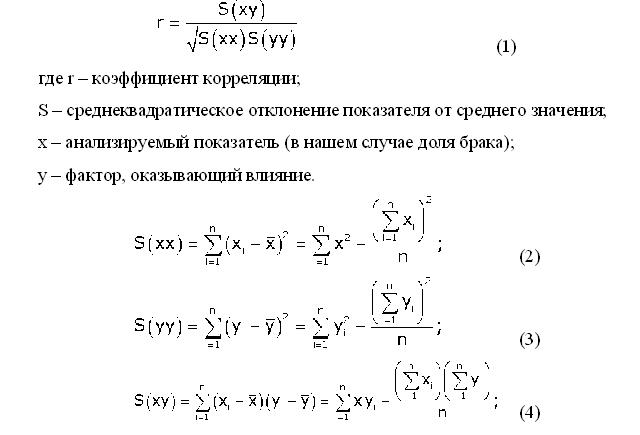

Как влияют на качество изделия отдельные факторы рассмотрим с использование корреляционной модели влияния влажности воздуха и сроков хранения на качество материалов, которая рассчитывается по формулам:

При r, близком к |1|, (r≥|0,7|) можно говорить о высокой степени тесноты связи между исследуемыми переменными.

Для оценки такой зависимости имеются данные по доли бракованных изделий за период с января по декабрь 2013 года, а также показатели влажности воздуха по месяцам за 2013 год и средне-арифметические сроки хранения материалов на складе предприятия (табл.3).

Таблица 3

Показатели факторов, влияющих на качество продукции в АО «Кузнецов», по месяцам за 2013 год

|

Месяц |

Кол-во бракованных изделий | Доля в общем кол-ве изготовленных деталей (Х) | Относит.влажность воздуха(У) |

Средн.сроки хранения на складе, мес. (У’) |

| янв.13 | 386 | 1,30% | 78% | 9 |

| фев.13 | 405 | 1,36% | 72% | 6 |

| мар.13 | 698 | 2,35% | 84% | 14 |

| апр.13 | 696 | 2,34% | 94% | 12 |

| май.13 | 406 | 1,37% | 85% | 8 |

| июн.13 | 465 | 1,56% | 78% | 7 |

| июл.13 | 303 | 1,02% | 77% | 7,5 |

| авг.13 | 407 | 1,70% | 80% | 6 |

| сен.13 | 587 | 1,64% | 84,% | 7 |

| окт.13 | 597 | 2,01% | 89% | 9 |

| ноя.13 | 401 | 1,35% | 91% | 9 |

| дек.13 | 597 | 2,01% | 88% | 9 |

Для удобства расчета заполним таблицу 4, приняв в качестве влажности — показатель отклонения уровня влажности от нормального (нормальным уровнем влажности для хранения металлоизделий считается влажность воздуха 72%), это значительно облегчит процесс расчета корреляционной зависимости).

Таблица 4.

Расчет коэффициента корреляции

| № | x | y | y’ | x2 | y2 | y’2 | x*y | x*y’ |

| 1 | 1,30 | 78% | 9,00 | 1,69 | 0,00 | 81,00 | 0,00 | 11,70 |

| 2 | 1,36 | 72% | 6,00 | 1,85 | 0,00 | 36,00 | 0,00 | 8,16 |

| 3 | 2,35 | 84% | 14,00 | 5,52 | 256,00 | 196,00 | 37,60 | 32,90 |

| 4 | 2,34 | 94% | 12,00 | 5,48 | 324,00 | 144,00 | 42,12 | 28,08 |

| 5 | 1,37 | 85% | 8,00 | 1,88 | 16,00 | 64,00 | 5,48 | 10,96 |

| 6 | 1,56 | 78% | 7,50 | 2,43 | 36,00 | 56,25 | 9,36 | 11,70 |

| 7 | 1,02 | 77% | 7,50 | 1,04 | 0,00 | 56,25 | 0,00 | 7,65 |

| 8 | 1,70 | 80% | 6,00 | 2,89 | 169,00 | 36,00 | 22,10 | 10,20 |

| 9 | 1,64 | 84,% | 7,00 | 2,69 | 132,25 | 49,00 | 18,86 | 11,48 |

| 10 | 0,02 | 89% | 9,00 | 0,00 | 4,00 | 81,00 | 0,04 | 0,18 |

| 11 | 1,35 | 91% | 9,00 | 1,82 | 0,00 | 81,00 | 0,00 | 12,15 |

| 12 | 2,01 | 88% | 9,00 | 4,04 | 144,00 | 81,00 | 24,12 | 18,09 |

| Сумма | 18,02 | 1000 | 104,00 | 31,33 | 1081,25 | 961,50 | 159,68 | 163,25 |

Среднее значение доли брака составило:

Хср = 18,02/12 = 1,50%

Средняя влажность воздуха за анализируемый период:

Уср = 1000/12 = 83,33%

Средний срок хранения:

У’ср = 104/12 = 8,67 мес.

Таким образом, можно рассчитать:

Х2ср = 31,33/12 = 2,61

У2ср = 1081,25/12=90,10

У’2ср = 961,5/12 = 80,13

S(xx) = 31,33 — 18,02*18,02/12=4,27

S(yy) = 1081,25 — 82,5*82,5/12=514,06

S(xy) = 159,68 — 18,02*82,5/12 = 35,79

S (y’y’) = 961,5-104*104/12 = 60,17

S(xy’) = 163,25 — 18,02*104/12 = 7,07

Корреляционная зависимость доли брака от влажности воздуха составила:

σ = 35,79 / 4,27*514,66 = 0,76

Корреляционная зависимость доли брака от срока хранения:

σ’ = 7,07/4,27*60,17 = 0,91

Расчет корреляционной зависимости показал, что наибольшее влияние на качество (количество дефектов) влияет срок нахождения материалов на складе, чем дольше заготовленные материалы хранятся, тем выше процент брака. Влажность воздуха также оказывает существенное влияние на количество коррозионно-эрозионных дефектов на изделиях.

Существенно снизить долю брака позволят меры по снижению излишних складских запасов сырья, материалов и незавершенного производства в соответствии с потребностями производства.

Список используемой литературы

- Исикава К. Японские методы управления качеством: Сокр. пер. с англ. / Под. ред. А.В. Гличева. — М.: Экономика, 1988. — 215 с.

- Официальный сайт с годовой отчетностью ОАО «Кузнецов» https://www.kuznetsov-motors.ru/[schema type=»book» name=»ВЫЯВЛЕНИЕ ФАКТОРОВ ПРОИЗВОДСТВА, ВЛИЯЮЩИХ НА КАЧЕСТВО ВЫПУСКАЕМОЙ ПРОДУКЦИИ» author=»Наугольнова Ирина Александровна» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-04-06″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_30.04.2015_4(13)» ebook=»yes» ]