Углеродные сажи (технический углерод) применяются в различных областях науки и техники уже более 80 лет. Они играют важное значение для пигментной, каучуковой, пластмассовой отраслей промышленности, используются в электрохимических устройствах и в некоторых других сферах. Различные технологии получения данных материалов позволяют избирательно улучшать выбранные свойства в соответствии с требуемыми задачами и областями применения.

Углеродные сажи получают при расщеплении органических материалов из нефти или газа в условиях ограниченной кислородной атмосферы [2]. Известны следующие технологии:

- Печная, основывающаяся на использовании нефти. В настоящее время наиболее часто применяемая технология для армирования каучука.

- Канальный способ получения газовой сажи, основывающийся на использовании газа, который позволяет получать кислотные газовые сажи, а также сажи с медленным отверждением.

- Термическая технология, основывающаяся на использовании газа. Получаемые углеродные сажи неустойчивые или же не способные давать армирование.

- Ацетиленовая технология, основывающаяся на использовании ацетилена. Такие детонационные углеродные сажи используются для создания проводящих полимеров.

В настоящее время удельные поверхности получаемых материалов находятся в диапазоне от 10 м2/г до 150 м2/г. Наименьший размер частиц дает наибольшую площадь поверхности, и соответствующие углеродные сажи являются наиболее армирующими, но и наиболее трудно диспергируемыми.

Данная работа посвящена новому способу получения углеродных нанодисперсных порошков – углеродных саж, обладающих заранее заданными свойствами, для применения в электрохимических устройствах: пористых электродах суперконденсаторов, топливных элементов и др.

Наноструктурированный технический углерод широко используются при создании инновационных источников тока в силу своей химической устойчивости и высокой электропроводности. В то время как в литий-ионных аккумуляторах и двойнослойных суперконденсаторах в качестве основного материала электрода широко используются углеродные материалы с развитой поверхностью (для увеличения площади формирования двойного электрического слоя или интеркаляции ионов лития), добавки углеродного графитизированного технического углерода служат для промотирования электронного транспорта в электроде [9]. Дело в том, что обладающие высокой удельной поверхностью активированные угли и другие наноматериалы имеют высокое электрическое сопротивление, в том числе и за счет привитых на поверхность частиц химических функциональных групп, что увеличивает потери энергии при работе устройства. Таким образом, используемый в аккумуляторах и суперконденсаторах технический углерод должен обладать высокой электропроводностью и распределением частиц по размерам, обеспечивающем формирование перколяционного кластера в составе электрода, включающего в себя помимо технического углерода активный углеродный материал и полимерное связующее. Кроме того, в двойнослойных суперконденсаторах с водным электролитом технический углерод не должен препятствовать доступу электролита к поверхности активного углеродного материала, то есть необходима его умеренная гидрофильность [10].

Несколько иные требования предъявляются к техническому углероду со стороны разработчиков низкотемпературных топливных элементов. Здесь технический углерод выступает в качестве носителя катализатора в топливных элементах с щелочным или твердым полимерным электролитом или в качестве основной составляющей газодиффузионного слоя (ГДС) катодов металл-воздушных топливных элементов. Так как катализаторы топливных элементов чувствительны к примесям, то важным моментом является отсутствие в составе технического углерода следов металлов, серы, хлор-содержащих соединениях [4]. Для технического углерода, используемого в ГДС, необходимо обеспечить высокую гидрофобность, поскольку в противном случае ГДС не сможет выполнять функции гидрозапорного слоя для предотвращения вытекания электролита. Кроме того, излишняя гидрофильность может привести к покрытию частиц катализатора сплошной пленкой электролита или продуктов реакции (воды), что резко снизит его активность, так как сформировавшаяся пленка будет препятствовать доступу реагентов к поверхности катализатора [11]. Наконец, важным параметром является коррозионная стойкость технического углерода в диапазоне потенциалов от 0,2 до 1,4 В (относительно обратимого водородного электрода), характерных для работы топливного элемента [3]. При недостаточной коррозионной устойчивости будет происходить эрозия поверхности технического углерода, сопровождающаяся агломерацией частиц катализатора и потерей его активности за счет снижения удельной поверхности.

Из рассмотренного выше видно, что комплекс требований к техническому углероду для электрохимических применений достаточно обширен и существенно зависит от конкретных электрохимических устройств, в которых ее планируется использовать. Таким образом, успех применения технического углерода в электрохимических устройствах во многом зависит от возможности управлять его параметрами в процессе синтеза. При этом важно отметить, что производство отечественного высокочистого детонационного технического углерода, пригодного для электрохимических устройств, в настоящее время прекращено. Зависимость от зарубежных поставщиков технического углерода сильно усложняет реализацию проектов по производству инновационных источников тока.

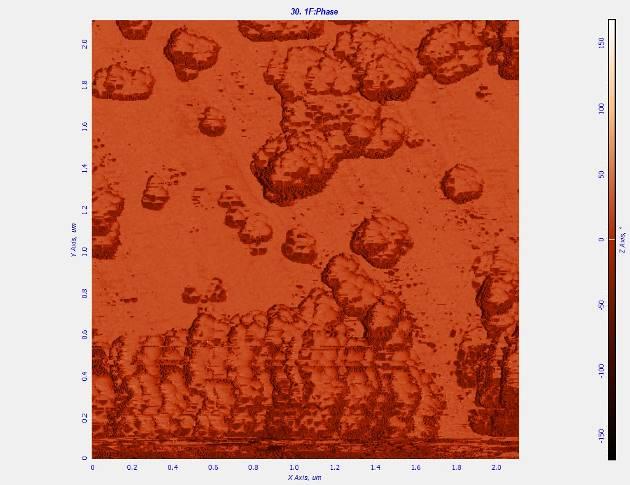

В данной работе описан разработанный способ получения дисперсных углеродных материалов непосредственно из графита. Сажа, полученная таким образом, отличается высоким содержанием углерода (более 99%) и имеет высокую площадь удельной поверхности. Получение сажи с удельной площадью поверхности более 100 м2/г классическими методами весьма затруднительно и требует больших затрат. Предлагаемый метод позволяет получать сажи с удельной площадью поверхности более 300 м2/г. Основное отличие предлагаемого метода от традиционных заключается в использовании в качестве сырья графита, а не углеводородов. Обработанный синтетический графит состоит на 99.99% из углерода в отличие от нефтепродуктов. Метод лазерного нагрева позволяет испарять углерод с поверхности графита в инертной среде, сохраняя высокое содержание углерода в полученном порошке. Изменяя параметры лазерного излучения можно варьировать темп испарения, а изменяя параметры внешней среды — режим конденсации. С технологической точки зрения важным параметром является производительность системы, а с экономической – себестоимость продукта. Производительность метода напрямую зависит от мощности лазерного излучения. Современные лазерные источники имеют достаточно высокий КПД, более 40%, что позволяет получить себестоимость продукта порядка 10$ за килограмм. Суть метода заключается в нагреве графитового образца лазерным излучением до температур порядка 4000К. При этой температуре углерод интенсивно испаряется с поверхности графита, образуя молекулярный пар. Углеродный пар конденсируется в объеме, заполненном инертным газом с образованием нанометровых агломератов. Полученные частицы направляются в сепаратор и систему фильтрации. Анализ размеров частиц поводился с помощью атомно-силового микроскопа. Для этого в камеру синтеза была установлена полированная сапфировая подложка, на которую конденсировался углеродный пар. На снимках (Рис. 1) видны частицы различных размеров от 10 до 50 нм.

Рисунок №1. Микрофотографии частиц сажи.

Пористая структура полученного материала исследовалась методом Лимитированного Испарения (ЛИ) [6-8]. Удельная поверхность определялась из интегральных распределений пор по размерам, а также с помощью метода Брунауэра-Эммета-Теллера (БЭТ). Анализ показал различные значения удельной площади поверхности в зависимости от режимов синтеза. Поверхность лежит в диапазоне 240 – 320 м2/г. Значение 320 м2/г является очень высоким для подобного материала (аморфный углерод). Технический углерод (сажа), полученный другими способами (детонационный, термический), имеют существенно меньшую удельную поверхность (менее 200 м2/г).

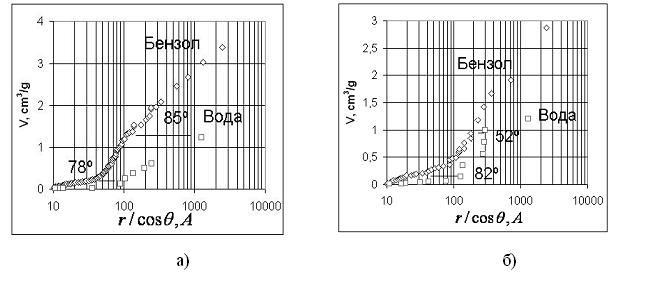

Остановимся теперь на определении краевого угла смачивания углеродных саж методом ЛИ. Степень гидрофобности материала, которая определяется краевым углом смачивания, важна для анализа возможности применения данных материалов в катодах топливных элементов, суперконденсаторах, а также других электрохимических устройствах, как это отмечалось выше. Как следует из уравнения Кельвина [5], если краевой угол смачивания материала не известен, то из изотерм адсорбции можно определить величину r/cosθ. Используя этот факт и проводя исследования пористой структуры с помощью разных адсорбатов, для одного из которых краевой угол смачивания известен, можно определить краевой угол смачивания для другого адсорбата. В эксперименте для этого было использовано два адсорбата – бензол и вода. Получены распределения объемов пор, представленные на Рис. 3. По оси абсцисс отложена величина r/cosθ, по оси ординат – объем адсорбата. Предполагается, что бензол полностью смачивает углеродный материал, т.е. cosθ=1.

Рисунок 2. Определение краевого угля смачивания углеродной сажи, полученной методом лазерного испарения графита в ОИВТ РАН (а), и ацетиленовой сажи (б).

Исходя из того, что размер пор не должен меняться в зависимости от используемого адсорбата, кроме каких-либо особых случаев, радиус пор, определенный с помощью бензола как адсорбата, должен быть равен радиусу, определенному с использованием воды (индекс w). Таким образом, анализируя полученные распределения совместно, можно определить краевой угол смачивания поверхности пор разного радиуса, используя соотношение lg cosθw = lg rw – lg r при одинаковой величине объема пор [1].

На графиках видно, что степень гидрофобности пор может отличаться для пор разного радиуса. Для сажи, полученной методом лазерного испарения графита (Рис. 2а), краевой угол смачивания поверхности пор растет с ростом их радиуса. Поры радиуса около 100 Ǻ обладают краевым углом смачивания около 85⁰, для пор радиуса около 30 Ǻ характерен краевой угол смачивания около 78⁰. На ацетиленовой саже (Рис. 2б) наблюдается несколько иная картина. Краевой угол смачивания с ростом радиуса пор с 20 Ǻ до 200 Ǻ уменьшился с 82⁰ до 52⁰. То есть более крупные поры по какой-то причине менее гидрофобны. Возможно, это связано с тем, что область радиусов 200 Ǻ приходится на внутреннюю часть агрегатов частиц сажи, представляющих собой клубки из свернутых цепочек частиц сажи. Это приводит к повышению потенциала удерживания воды внутри клубков, что равносильно уменьшению степени гидрофобности. Вне данной зоны радиусов с обеих сторон степень гидрофобности ацетиленовой сажи имеет большое значение.

Выводы

- Метод лазерного испарения позволяет получать порошки с высокой удельной площадью поверхности и высокой гидрофобностью.

- Значение удельной площади поверхности полученного порошка зависит от режима испарения, что позволяет данным методом синтезировать порошки с требуемыми характеристиками.

- Степень гидрофобности полученных саж выше многих аналогов, что делает перспективным их применение в катодах низкотемпературных топливных элементов.

Исследование выполнено за счет гранта Российского научного фонда (проект 14-50-00124).

Список литературы:

- ВольфковичЮ.М., Школьников Е.И. Измерение краевых углов смачивания методом эталонной порометрии. //Ж. Физ. Хим., 1978, т.52, №1, с. 210-218.

- Ивановский В. И. Технический углерод. Процессы и аппараты: Учебное пособие. — Омск: ОАО «Техуглерод», 2004.

- Коровин Н.В. Топливные элементы. М., Химия, 1998

- Тарасевич М.Р. Электрохимия углеродных материалов. М.: Наука, 1984

- Школьников Е.И., Вервикишко (Виткина) Д.Е. Особенности нанопористой структуры углеродных материалов. Метод Лимитированного Испарения // Теплофизика Высоких Температур. 2010. Т.48. №6. с. 854-861

- Школьников Е.И., Волков В.В. Получение изотерм десорбции паров без измерения давления // Доклады Академии Наук. 2001. Т. 378. № 4. С. 507-510.

- Школьников Е.И., Елкина И.Б., Волков В.В. Способ анализа пористой структуры. RU Patent 2141642, 1998.

- Shkolnikov E.,Sidorova E., Malakhov A., Volkov V., Julbe, Ayral A. Estimation of pore size distribution in MCM-41-type silica using a simple desorption technique. //Adsorption 2011. V. 17(6). P. 911–918.

- J. Leis et al. / Carbon 44 (2006) 2122–2129

- W. Leitner, Diploma Thesis, Graz University of Technology, May 2002

- М. Tsypkin, I. Baranov, A. Lizunov, D. Samoilov, V. Fateev. Research and performance improvment of PEMFC electrode. — In: Proc. of 14th Intern. Congress of Chemical and Process Engineering (Praha, 27-31 August 2000), p. 61[schema type=»book» name=»СИНТЕЗ НАНОДИСПЕРСНЫХ УГЛЕРОДНЫХ ПОРОШКОВ МЕТОДОМ ЛАЗЕРНОГО ИСПАРЕНИЯ ГРАФИТА И ИССЛЕДОВАНИЕ ИХ ПОРИСТОЙ СТРУКТУРЫ» author=»Вервикишко Павел Сергеевич, Вервикишко Дарья Евгеньевна, Школьников Евгений Иосифович » publisher=»Басаранович Екатерина» pubdate=»2017-05-06″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_ 28.02.2015_02(11)» ebook=»yes» ]