Введение

Современная наука показала, что вещество может иметь совершенно новые свойства, если взять частицу малого размера этого вещества. Частицы размерами от 1 до 100 нм (10-9м) называют “наночастицами”, более крупные размеры (10-5м) соответствуют высокодисперсным или мелкодисперсным частицам. Высокодисперсные частицы некоторых материалов имеют очень хорошие каталитические и адсорбционные свойства. Другие материалы показывают удивительные оптические свойства, например, сверхтонкие пленки органических материалов применяют для производства солнечных батарей. Удается добиться взаимодействия искусственных мелкодисперсных частиц с природными объектами наноразмеров — белками, нуклеиновыми кислотами

и др.

Одной из главных причин изменения физических и химических свойств малых частиц по мере уменьшения их размеров является рост относительной доли «поверхностных» атомов, находящихся в иных условиях (координационное число, симметрия локального окружения и т.п.), нежели атомы внутри объемной фазы. С энергетической точки зрения уменьшение размеров частицы приводит к возрастанию роли поверхностной энергии.[1]

Оксид цинка – важный многофункциональный материал, применяемый во многих областях техники. Высокодисперсные частицы оксида цинка обладают рядом уникальных свойств, среди которых особый интерес вызывает способность поглощать широкий спектр электромагнитного излучения, включая ультрафиолетовое, инфракрасное, микроволновое и радиочастотное.

Такие частицы могут служить, например, для защиты против УФ-лучей, придавая новые функции стеклам, пластмассам, краскам, синтетическим волокнам и т.д. Эти частицы также можно использовать для приготовления солнцезащитных кремов, мазей и других препаратов, так как они безопасны для человека и не раздражают кожу. [2]

Способность высокодисперсных частиц оксида цинка к рассеянию электромагнитных волн может использоваться в тканях одежды для придания ей свойств невидимости в инфракрасном диапазоне за счет поглощения излучаемого человеческим телом тепла. Это позволяет изготавливать камуфляжи, невидимые в широком диапазоне частот – от радио до ультрафиолета. Такая одежда просто незаменима в военных или антитеррористических операциях, поскольку позволяет вплотную подойти к противнику без риска быть замеченным приборами ночного видения. Высокодисперсные частицы цинка также являются уникальными полупроводниковыми материалами с широкой запрещенной зоной (3,37 эВ). Производство наноматериалов и высокодисперсных частиц требует наличие дорогостоящих приборов и существенных энергозатрат. [2]

Известен ряд методов получения высокодисперсного оксида цинка, включая пиролиз аэрозолей, газофазное осаждение и т.д., но наиболее распространенным способом является химическое осаждение термически нестабильных соединений в растворах сдальнейшим их разложением. Такие методы основаны на синтезе из водных или неводных систем высокодисперсных осадков солей, гидроксида или непосредственно оксида цинкаи обеспечивают возможность получения дисперсных форм ZnO с контролируемыми размерами и морфологией путем регулирования условий осаждения и термолиза. [3]

В ближайшей перспективе следует ожидать резкое увеличение объёмов производства наноматериалов и высокодисперсных частиц из-за их широкого применения, поэтому необходимо подобрать наименее энергозатратные способы получения. В связи с чем, цель наших исследований состоит в установлении наименее энергозатратного метода синтеза высокодисперсных частиц оксида цинка.

Материалы и методы исследования

Для получения оксида цинка использовали сульфат цинка (ZnSO4.7H2O) и ацетат цинка (Zn(CH3COO)2.2H2O) классификации “чда”. Синтез проводили путем медленного сливания 0,1М водного раствора сульфата цинка к 0,2 М водному раствору карбоната аммония ((NH4)2CO3) при постоянном перемешивании с включенной магнитной мешалкой.

5Zn(SO4) + 2(NH4)2CO3 + 6NH4HCO3→Zn5(CO3)2(OH)6↓ +5(NH4)2SO4 + 6CO2↑(1)

Образование осадка (формула 1) протекает за счет взаимодействия сульфата цинка и гидролиза карбоната аммония. Полученный белый осадок отфильтровывали, сушили при 100oC и в дальнейшим прокаливали до образования оксида цинка (формула 2) при 320oC и при 500oC (муфельная печь SNOL 8, 2/1100, Литва).

Zn5(CO3)2(OH)6 → 5ZnO↓ + 2CO2↑ + 3H2O (2)

Аналогичные операции проводили при использовании ацетата цинка (формула 3).

5Zn(СH3COO)2+2(NH4)2CO3 +6NH4HCO3 → Zn5(CO3)2(OH)6↓ +

+ 10СH3COO NH4 + 6CO2↑ (3)

Результаты исследования и их обсуждение

Размеры полученных частиц анализировали на приборе PhotocorCompact, диапазон измерений которого находится в интервале от десятых долей нанометров до 6 микрон.

В результате анализа образцов были получены следующий данные.

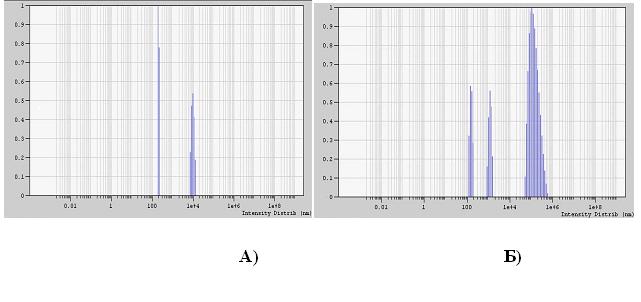

Рисунок 1. Размеры частиц оксида цинка, полученных из сульфата цинка при 320°C (А) и при 500°C (Б)

Размеры 50% частиц, синтезированных при использовании в качестве исходного реагента сульфат цинка и прокаленных при 320°C составили 202 нм (рис.1). Размеры 80 % частиц, прокаленных при 500 °C превысили значение 1000 нм, что свидетельствует о высокой степени агломерации частиц при прокаливании при высоких температурах.

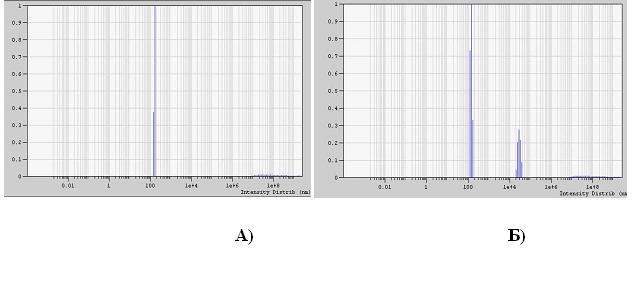

Рисунок 2. Размеры частиц оксида цинка, полученных из ацетата цинка при 320°C (А) и при 500°C (Б)

Размеры частиц, синтезированных при использовании в качестве исходного реагента ацетат цинка и прокаленных при 320°C, составили в среднем 139 нм (рис. 2). Размеры частиц оксида цинка, прокаленных при 500°C составили 129 нм.

Таблица 1.

Сопоставление размеров частиц оксида цинка в зависимости от природы лиганда исходных реагентов

|

Исходный реагент |

Температура обработки осадка |

|

| 320 °C | 500 °C | |

| Сульфат цинка | 202,4 ± 17,7 нм | 1193 ± 211 нм |

| Ацетат цинка | 138,8 ± 50,4 нм | 128 ± 35 нм |

Согласно полученным данным, в выборе исходных реагентов для синтеза высокодисперсных частиц оксида цинка, предпочтение следует отдать ацетату цинка, вследствие наибольшей устойчивости к агрегации получаемых частиц, в том числе при пониженной термической обработке осадка гидрооксокарбоната цинка. Использование водных растворов сульфата цинка ведет к образованию агрегированных комплексов частиц оксида цинка, вследствие “слипания” частиц, что особо проявляется при повышенных температурах.

Таким образом, на размер мелкодисперсных частиц влияет природа лиганда исходного реагента и температура термической обработки.

Работа выполнена в рамках Государственного задания Министерства образования и науки Российской Федерации на проведение научно-исследовательских работ № 342.

Список литературы

- Сергеев Г.Б. Нанохимия. – М.: Изд-во МГУ, 2003. – 288 с.

- Живописцев В.П., Селезнева Е.А. Аналитическая химия цинка. – М: Наука, 1975. – 250с.

- Николаева,Н.С. Синтез высокодисперсных форм цинка:осаждение и термолиз/ В. В. Иванов, А.А Шубин: JournalofSiberianFederalUniversity. Chemistry 2, 2010. –C. 153-173.

- Zhu Y., Zhou Y. Preparation of pure ZnO nanoparticles by a simple solid-state reaction method // Appl. Phys. A. – 2008. – V. 92. – Р.275-278.[schema type=»book» name=»ИССЛЕДОВАНИЕ ВЛИЯНИЯ ПРИРОДЫ ЛИГАНДА ИСХОДНЫХ РЕАГЕНТОВ НА РАЗМЕР ЧАСТИЦ ОКСИДА ЦИНКА» description=»В настоящее время спектр применения мелкодисперсных частиц постоянно расширяется, а производство таких частиц, как правило, требует больших энергозатрат и дорогостоящего приборного обеспечения. Высокодисперсный оксид цинка – важный многофункциональный материал, применяемый во многих областях техники. Данная статья посвящена исследованию влияния природы лиганда исходных реагентов и температуры на размер частиц оксида цинка. В результате исследования установлено, что при использовании в качестве исходного реагента ацетат цинка получаются наиболее мелкодисперсные частицы при пониженной температуре.» author=»Осипова Елена Александровна, Женеев Сергей Александрович, Аркушенко Евгений Андреевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-04-04″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_30.04.2015_4(13)» ebook=»yes» ]