Подшипником скольжения называют опору для поддержания вала (или вращающейся оси). В таком подшипнике цапфа вращающегося вала (или оси) проскальзывает по опоре.

В зависимости от направления воспринимаемой нагрузки подшипники скольжения различают:

– радиальные (воспринимают радиальные нагрузки);

– упорные (подшипники) – воспринимают осевые нагрузки;

– радиально-упорные – одновременно воспринимают радиальные и осевые нагрузки.

Радиальные подшипники скольжения (или просто подшипники скольжения) предназначены для восприятия радиальной нагрузки. В таких подшипниках поверхности цапфы вала (или оси) и подшипника находятся в условиях относительного скольжения. При этом возникает трение, которое приводит к изнашиванию пары вал (ось) — подшипник.

Подшипники скольжения применяются ограниченно и лишь в тех областях, где они сохранили свои преимущества, а именно: для весьма быстроходных валов, в режиме работы которых долговечность подшипников качения очень мала; для осей и валов, требующих весьма точной установки; для валов очень большого диаметра (при отсутствии стандартных подшипников качения); когда по условиям сборки подшипник должен быть разъемным; при работе подшипника в воде, агрессивной среде для тихоходных валов неответственных механизмов и в особых условиях.

Подшипник скольжения должны удовлетворять следующим основным требованиям:

а) конструкции и материалы должны быть такими, чтобы потери на трение и износ их и вала были минимальными;

б) должны быть достаточно жесткими и прочными;

в) размеры их трущихся поверхностей должны быть достаточными для восприятия действующего на них давления;

г) сборка, установка и обслуживание должны быть простыми.

Для уменьшения трения и нагрева, повышения КПД подшипники смазывают.

Условный расчет подшипников скольжения и подпятников

Подшипники скольжения чаще всего выходят из строя вследствие абразивного изнашивания или заедания. В машинах, где подшипники воспринимают большие ударные и вибрационные нагрузки, возможно усталостное разрушение рабочего слоя вкладышей.

Условный расчет подшипников скольжения проводят для подшипников, работающих в условиях граничного трения (режим полужидкостной смазки), когда трущиеся поверхности гарантированно не разделены слоем смазочного материала, а на рабочей поверхности вкладыша имеется лишь тонкая масляная пленка, которая может разрушиться. Этот расчет проводят для обеспечения износостойкости и отсутствия заедания. К таким подшипникам относятся подшипники грубых тихоходных механизмов, машин с частыми пусками и остановками, неустановившимся режимом нагрузки, плохими условиями подвода смазки и т. д.

Для подшипников жидкостного трения производят специальный расчет, основанный на гидродинамической теории смазывания.

Интенсивность изнашивания зависит от давления между цапфой и вкладышем, материалов, из которых они изготовлены, стойкости масляной пленки и долговечности сохранения смазывающих свойств масла.

Подшипники, работающие в условиях граничного трения, рассчитывают по условной методике. Во-первых, ограничивают среднее давление рс между цапфой и вкладышем, что обеспечивает ограничение износа и не выдавливание смазки между рабочими поверхностями вкладыша подшипника и цапфы. Во-вторых, по произведению рсv (v – окружная скорость вращения цапфы) пару «цапфа – вкладыш» рассчитывают на нагрев с тем, чтобы обеспечить нормальный тепловой режим работы подшипника. Произведение рс∙v характеризует удельную мощность трения, поэтому при превышении допускаемого значения [рсv] температура локально повышается настолько, что происходит разрыв масляного слоя, и, как следствие, схватывание поверхностей цапфы и вкладыша.

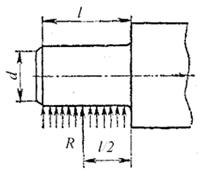

Одна из основных условностей расчета состоит в том, что давление считают равномерно распределенным по поверхности контакта цапфы и вкладыша, как показано на рис.1. Установить истинный закон распределения давлений практически невозможно, так как он зависит от большого числа факторов, в частности, от жесткости цапфы и вкладыша, погрешностей монтажа, режима эксплуатации и т. д.

Рис.1

Расчет по среднему давлению рс гарантирует не выдавливаемость смазочного материала и представляет собой расчет на износостойкость, а расчет по pсv обеспечивает нормальный тепловой режим и отсутствие заеданий.

Условие нормальной работоспособности подшипников скольжения и подпятников в условиях граничного трения:

pc ≤ [pc], (1)

pcv ≤ [pcv], (2)

где рс — действительное среднее давление между цапфой и вкладышем (или пятой); v — окружная скорость цапфы; [рс] — допускаемое давление и [pcv] — допускаемое значение критерия (можно выбирать по табл. 1).

Если при расчете условия не выполняются, то необходимо изменить материал или ширину вкладыша и повторить расчет.

Условный расчет для подшипников, работающих в условиях граничного трения, является основным, его выполняют в большинстве случаев как проверочный, а для подшипников жидкостного трения — как ориентировочный.

Таблица 1.

Допускаемые значения давления [рс] и критерия [pcv] для подшипников скольжения и подпятников

| Материал цапфы и вкладыша | [pc], МПа | [pcv] |

| Сталь по чугуну | 2-4 | 1-3 |

| Сталь по бронзе БрОбЦбСЗ | 4-6 | 4-6 |

| Сталь закаленная по бронзе БрА9Ж4 | 15-20 | 18-12 |

| Сталь по антифрикционному чугуну АЧК-1, АЧК-2

при v = 0,2 м/с |

9 | 1,8 |

| То же, при и = 2 м/с | 0,05 | 0,1 |

| Сталь по антифрикционному чугуну АЧК-1, АЧК-2

при v = 1 м/с |

12 | 12 |

| То же, при v = 5 м/с | 0,5 | 2,5 |

| Сталь закаленная по баббиту | 6-10 | 12-25 |

Среднее рабочее давление между цапфой и вкладышем (рис.2) определяют по формуле

![]()

где Fr — радиальная нагрузка на подшипник; d — диаметр цапфы; l — длина цапфы; dl — проекция опорной поверхности на диаметральную плоскость.

Длину цапфы назначают в зависимости от диаметра вала l=?d, где φ= 0,5…1,2 выбирают из опыта эксплуатации.

Рис.2. Расчетная площадь смятия подшипника

Расчетная окружная скорость цапфы

где ω — угловая скорость цапфы; d — ее диаметр.

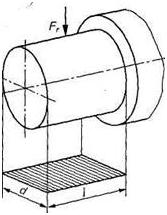

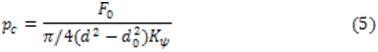

Среднее рабочее давление под пятой

где Fa — осевая нагрузка; d и d0 — диаметры пяты;

К = 0,8…0,9 — коэффициент, учитывающий уменьшение опорной поверхности из-за наличия смазочных канавок.

Расчетная окружная скорость вала

![]()

v=ω

где ω — заданная угловая скорость вала;

![]() — приведенный радиус;

— приведенный радиус;

d и d0 — диаметры пяты.

Список литературы :

- Абакумов, А.Н. Проектирование приводного вала конвейера: метод. указания к курсовому проекту по деталям машин / А.Н. Абакумов. – Омск. : Изд-во ОмГТУ, 2005. – 24 с.

- Аврущенко В.Х. Резиновые уплотнители Л.: Химия, 1978.

- Автоматизация поискового конструирования. Под ред.А.И. Половинкина. — М.: Радио и связь, 1981. — 344с.

- Автономов В.Н. Создание современной техники. Основы теории и практики. — М.: Машиностроение, 1991. — 304с.

- Агейчик В.А. и др. Детали машин и основы конструирования. Методическое пособие по выполнению курсового проекта для студентов специальностей агроинженерии. Минск, 2007, 197 с.

- Александров А.В., Каштанов В.Д., Державин Б.П. Детали машин. М.: Высшая школа, 2003[schema type=»book» name=»Особенности расчета подшипников скольжения» description=»В данной статье рассматривается особенности расчета подшипников скольжения. «Что такое подшипник скольжения, на какие группы делиться , в каких областях используется, какие требования должны удовлетворять и какую формулу нужно использовать для расчета подшипников скольжения ?» — это все можно будет рассмотреть в статье.» author=» Бекмуродова Озода Абдулла кызы, Каратаев Оскар Робиндарович» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-01-25″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_31.10.15_10(19)» ebook=»yes» ]