Введение. Износостойкость сопряжений в современном машиностроении имеет решающее значение и в основном определяет работоспособность и долговечность машин.

Процесс изнашивания зависит от большого числа факторов, к которым в первую очередь следует отнести: сочетание физико-механических свойств, трущихся материалов, шероховатость и точность изготовления сопрягаемых деталей, скорость и характер трения, удельное давление, условия смазки и т.д. Качественное и количественное соотношение этих и других факторов определяют механизм изнашивания и характеризуют тот или иной вид износа.

Проблема повышения износостойкости решается путем изучения закономерностей изнашивания при самых различных условиях трения и влияния большого числа характеристик поверхностных слоев на процесс изнашивания. Механизм изнашивания настолько сложен, а разнообразие факторов, влияющих на трение настолько велико, что, несмотря на большой объем исследований в области трения и износа, настоящая проблема на сегодняшний день остается не менее актуальной. Ее изучению посвящено большое число фундаментальных и прикладных работ [1, 2]. Исходя из результатов проведенных работ, выявлены основные закономерности и получены зависимости описывающие характер износа при различных условиях трения.

Однако эти зависимости носят, как правило, качественный характер и не могут быть использованы для расчетных целей. Многие попытки сделать сопоставимыми огромные экспериментальные материалы по трению и износу, учитывая наиболее характерные сочетания свойств, трущихся материалов и режимы испытания, позволили лишь частично решить эту проблему. Ее решение, как принято считать, состоит в оценке относительной износостойкости путем сравнения с одним из стандартных эталонов в рамках определенного вида изнашивания.

- II. Общие положения. Особенности постановки задачи исследования. Большинство методов оценки износостойкости основано на, так называемом, «макроскопическом» анализе изучения триботехнических характеристик материалов, путем анализа контролируемых параметров износа, таких как: изменение толщины изношенного слоя, веса, объема, шероховатости поверхности, электрофизических, физико-механических и химических свойств исследуемых образцов и продуктов износа, а иногда и реальных деталей. В основе этих методов лежит, как правило, принцип максимального приближения условий лабораторных испытаний к реальным условиям работы исследуемого сопряжения.

Объектами таких испытаний часто являются поверхности износа подвергнутые различным видам упрочняющей обработки: термической, химико-термической, электрохимической, термомеханической, а также поверхности, имеющие износостойкие и защитные покрытия. В этом случае важным показателем является зависимость износостойкости поверхности от глубины упрочненного слоя, характеризующая во многом работоспособность сопряжения при длительной эксплуатации. Эта зависимость может существенно отличаться при переходе от одного слоя к другому, определяя динамику износа сопряжения. Существующие методы позволяют выявить эту важную зависимость, однако при этом требуется проведение многократных и длительных испытаний, с постоянным или дискретным контролем основного параметра износа при переходе одного слоя к другому. Это в большинстве случаев требует остановки испытания, переналадки экспериментального оборудования и восстановления прежних условий испытания, что часто является следствием появления дополнительных погрешностей. Наряду с этим, исследуемые параметры одной из поверхностей сопряжения во многом определяются взаимным влиянием другой сопрягаемой пары трения и совокупностью условий испытания. Оценить индивидуальные характеристики износостойкости одной из сопрягаемых поверхностей становится в этих условиях достаточно сложно, в тоже время это может оказаться весьма полезным для изучения и анализа закономерностей изнашивания. На этой основе возможно получение некоторой величины относительной износостойкости определенного материала (вида упрочнения) определяемого путем сравнения с некоторым стандартным эталоном. Такой подход может оказаться вполне приемлемым, особенно для количественной оценки эффективности новых технологических процессов упрочнения, в рамках целого направления исследований.

В предлагаемой статье делается попытка создания альтернативы существующим стандартным методам оценки износостойкости на основе предлагаемого дифференциального микроанализа износостойкости упрочненных поверхностных слоев различных материалов.

- II. Особенности подхода. Способ позволяет представить реальную картину изменения износостойкости по глубине всего упрочненного слоя, включая исходный, не подвергнутый обработке слой материала.

Предлагаемый способ заключается в воздействии на исследуемую зону частиц абразивного материала однородного по химическому и гранулометрическому составу, находящегося в жидкой среде, при возбуждении в ее объеме ультразвуковых колебаний. Изнашивание контролируемой поверхности осуществляется за счет соударений частиц абразива с исследуемой поверхностью и выноса продуктов износа в результате их микро ударов, возбуждаемых ультразвуковым излучателем. Равномерное воздействие на обрабатываемую поверхность частиц абразива обусловлено стабильным распределением акустических колебаний в объеме жидкости между ультразвуковым излучателем и поверхностью исследуемого объекта. По механизму изнашивания данный вид испытания можно считать аналогичным к таким видам износа, как абразивный и кавитационно-эррозионный.

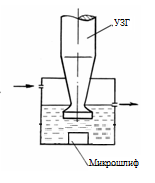

Схема экспериментальной установки показана на рис. 1.

Рис. 1. Принципиальная схема экспериментальной установки.

При возбуждении ультразвуковых колебаний в жидкой среде частицы абразива, имеющие, как правило значительно высокую твердость по отношению к обрабатываемому объекту, переходят во взвешенное состояние и совершают колебательные движения между рабочей поверхностью ультразвукового генератора (УЗГ) и исследуемой поверхностью. В качестве рабочей среды можно использовать воду, различные смазочные, коррозионные и другие жидкие среды, имитирующие условия работы исследуемого материала. Сила микроударов частиц, вызывающих износ поверхности зависит от мощности УЗГ, расстояния h , массы частиц и вязкости среды. Частота соударений зависит от частоты колебаний генератора в качестве, которого в данной работе использовался ультразвуковой магнитострикционный диспергатор УЗДЛ-1, с частотой 22 кГц. Данная частота колебаний входит в диапазон частот от 20 до 50 кГц, рекомендованных для технологических применений ультразвука [3]. В качестве абразивного материала использовался микрокорунд определенного гранулометрического состава.

Принятое параллельное расположение рабочей поверхности УЗГ и поверхности объекта исследования, позволяет вести обработку в стоячих или близких к стоячим волнам, обеспечивающих наиболее равномерный износ исследуемой поверхности. Для температурной стабилизации условий испытания и получения наиболее достоверных результатов, УЗГ и жидкая рабочая среда охлаждались проточной водой. Качественная оценка исследуемого параметра износостойкости в результате экспериментальных работ, оценивалась кривой профиля поверхности исследуемой зоны образца, посредством записи профилограмм. Полученные таким образом кривые профиля поверхности объективно отражают фактическую износостойкость поверхностных и внутренних слоев исследуемого образца. Запись профилограмм, осуществлялась в пределах зоны упрочнения, включая не упрочненную зону для получения сравнительных данных при анализе профиля испытываемой поверхности. Анализ полученных профилограмм позволяет дать не только качественную оценку износостойкости исследованных слоев, но и количественно оценить прирост (снижение) этого параметра по отношению к исходному (не упрочненному) слою исследуемого материала.

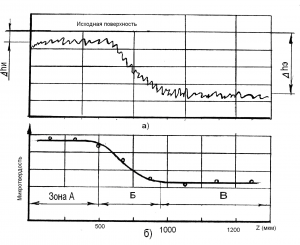

III. Сравнительный анализ результатов эксперимента. На рис. 2а показана профилограмма поверхности образца изготовленного из стали ШХ-15, подвергнутого лазерному термоупрочнению, выполненному в виде микрошлифа. Приведенная кривая профиля, полученная при обработке микрошлифа на данной лабораторной установке хорошо согласуется с кривой зависимости показателя микро твердости от глубины зоны термического влияния (ЗТВ) рис. 2б), приведенной в работе [4].

Рис 2. а) Профилограмма поверхности микрошлифа; б) Распределение микротвердости по глубине ЗТВ; А – зона закалки; Б – переходная зона; В – исходный материал.

Анализируя данную профилограмму можно выделить три наиболее характерные зоны: А – зона термоупрочнения (закалки) поверхностного слоя, имеющая повышенную износоустойчивость и микротвердость; Б — зона переходного слоя, характеризует постепенное снижение микротвердости по отношению к зоне А; В – зона исходного (не упрочненного) материала.

- IV. Заключение. Наряду с объективной оценкой износостойкости, данный метод исследований позволяет выявить корреляционную связь между такими важными свойствами и параметрами исследуемых материалов как структурная неоднородность и твердость в пределах исследуемых зон.

В этой связи, предоставляется возможным проведение целого комплекса исследований, начиная с металлографического анализа и изучения микроструктуры упрочненного слоя, измерения микротвердости слоев с последующим изучением и анализом износостойкости. Это позволит получить не только достаточно полную картину структурных и физико-механических свойств материала, но и выявить их реальную корреляционную взаимосвязь. Поэтому, исследования целесообразно осуществлять на подготовленных по известным методикам микрошлифах, подвергая их последовательному комплексному исследованию. Таким образом, ограничившись и подвергнув исследованию всего лишь один микрошлиф, можно получить целый ряд важных структурных, физико-механических и эксплуатационных свойств поверхностных слоев материала, ясно представляя при этом картину их взаимосвязи.

Предлагаемая методика исследований позволяет не только сократить объем подготовительных и экспериментальных работ, но и значительно повысить достоверность, объем и качественный состав исследовательского материала.

Список литературы

- Крагельский И.В. Трение и износ.М.: Машиностроение. 1968, 480 с.

- Суслов А.Г.., Дальский А.М. Научные основы технологии машиностроения. М.: Машиностроение, 2002. 425с.

- Мощные ультразвуковые поля/ Под ред. Л.Д. Розенберга. М.: Наука, 1968, с.266.

- Shastin V.I., Malov A.N. Lazer surfacing and hardening for sliding friction constructions. Fundamental Problems of Opto-and Mictroelectronics. Kabarovsk. 2004. P.263-267.[schema type=»book» name=»МИКРОАНАЛИЗ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТНЫХ СЛОЕВ МАТЕРИАЛОВ » author=»Шастин Владимир Иванович, Коновалов Николай Петрович» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-03-29″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_30.04.2015_04(13)» ebook=»yes» ]