Современные тенденции развития научно-технического прогресса в эпоху глобализации и доминирования инновационного пути развития экономики многих стран, свидетельствует об целесообразности учета малейших технологических и конструктивных особенностей уже на этапе проектирования конструкций и машин.

Во многих отраслях, и прежде всего в промышленности, широко применяются сварочные технологии. Наиболее распространены виды сварки связанные с плавлением металла, в которых источником тепла служит электрическая дуга. Под воздействием дуги, в зависимости от сочетаний параметров режима сварки и конструктивных особенностей сварного соединения, формируются сварные швы с различной геометрией поверхности.

К основным требованиям, предъявляемым к процессам сварки, относится также получение швов с заданной (максимальной) глубиной проплавления и качественным формированием верхней части (профиля поверхности) сварного шва. В общем случае геометрия шва (размеры, площадь и форма) оказывает существенное влияние на работоспособность сварного соединения под воздействием динамических, статических и циклических нагрузок. Таким образом, определение значений геометрических параметров сварного шва (швов) на этапе проектирования сварных конструкций является важной задачей.

Геометрические параметры сварного шва зависят от множества факторов, основными из которых являются вид сварного соединения, свойства основного и присадочного материала, а также режимы сварки. Поэтому, формирование заданной геометрии сварного соединения является одной из важных целей проектирования сварных конструкций и разработки определенных технологий сварки.

Актуальность работы определяется невозможностью точного построения линии, описывающей поверхность шва, из-за отсутствия значений коэффициента капиллярности жидкости сварочной ванны для различного сочетания параметров сварки.

Целью данной работы заключается в создании и апробации методической последовательности определения коэффициента капиллярности в зависимости от параметров сварки.

Создание сварочной конструкции, способной выполнять заданное эксплуатационное предназначение в заданных временных параметрах, зависит, в конечном итоге, от прочностных характеристик каждого отдельного шва этой конструкции, а именно от ее геометрической формы и «содержания». Под «содержанием» понимается химический состав и микроструктра материала сварного шва и околошовной зоны.

Известно, что сварные швы заданной формы и размеров можно получать при различных сочетаниях параметров режима сварки. Для описания их взаимосвязи могут быть использованы аналитические или статистические методы, основанные на различных допущениях и/или результатах проведенных экспериментов на натурных образцах.

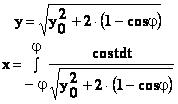

Для описания линии профиля поверхности поперечного сечения выпуклости сварного шва, как основной характеристики геометрической формы, могут использоваться формулы различных кривых. Однако, наиболее точным с позиции учета физических процессов формирования сварочной ванны, является описание такой линии на основе решения дифференциальных уравнений гидростатики [2, с.31]:

, (1)

, (1)

где: y0 – параметр кривизны профиля поверхности шва;

j – угол между нормалью n — n к кривой y = Y(х) и осью y;

х = Х / aк и y = Y / aк – безразмерные координаты.

Капиллярная постоянная (aк ) рассчитывается следующим образом:

, (2)

, (2)

где: s ‑ коэффициент поверхностного натяжения,

r1 – плотность жидкого металла;

r2 – плотность защитной среды (газа).

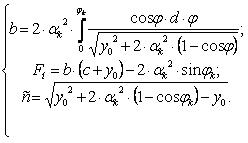

При таком моделировании геометрия шва описывается S — C кривыми: C-кривыми описываются линии поверхности поперечного сечения выпуклости сварных швов, выполненных в горизонтальном и потолочном положении, а S-кривыми – линии поверхности шва в остальных случаях, когда можно принять, что сварочная ванна находится на реальной или условной наклонной поверхности (например, при угловой сварке). В этом случае определение линии поверхности сварного шва возможно при известных трех параметрах: ширине шва – b, площади наплавленного металла – Fн и капиллярной постоянной – aк, на основе решения следующей системы уравнений [2, с.31]:

(3)

(3)

В результате решения прямой задачи определяются неизвестные параметры геометрии: высота выпуклости шва – с, величина краевого угла смачивания ‑ jк и параметр ‑ yo, необходимые для полного описания профиля поверхности сварного шва в системе уравнений (1).

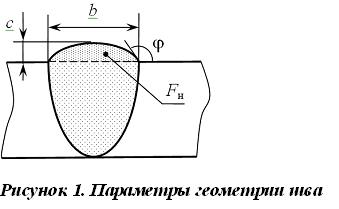

Из анализа системы уравнений (3) видно, что для определения указанных координат точек достаточно знать любые три из следующих четырех параметров: b; c, Fн и aк (рисунок 1).

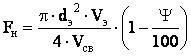

За многие годы исследования сварочных процессов накоплен значительный опыт оценки зависимости размеров сварного шва от параметров режима сварки, в том числе формализованный в виде регрессионных зависимостей. Площадь наплавленного металла также может быть рассчитана по этим параметрам. Так, известно, что эта площадь для автоматической и полуавтоматической сварки и наплавки рассчитывается по следующей формуле [4, с. 46]:

За многие годы исследования сварочных процессов накоплен значительный опыт оценки зависимости размеров сварного шва от параметров режима сварки, в том числе формализованный в виде регрессионных зависимостей. Площадь наплавленного металла также может быть рассчитана по этим параметрам. Так, известно, что эта площадь для автоматической и полуавтоматической сварки и наплавки рассчитывается по следующей формуле [4, с. 46]:

, (4)

, (4)

где dэ – диаметр проволоки (электрода);

Vэ – скорость подачи электрода;

Vсв – скорость сварки;

y – коэффициент, учитывающий потери металла на угар и разбрызгивание.

При изменении режима, меняется термокинетическое состояние столба дуги и сварочной ванны, вид переноса электродного металла, условия плавления основного металла и т.п. Таким образом, меняются и гидродинамические процессы в сварочной ванне, а раз так, то должны меняться и коэффициент поверхностного натяжения, и капиллярная постоянная, которые в итоге, как было показано, и обуславливают форму линии профиля поверхности поперечного сечения выпуклости сварного шва. То есть необходимо также учитывать зависимость капиллярной постоянной межфазной поверхности (aк) от сочетания параметров режима сварочного процесса. Однако такая зависимость в литературе не найдена, её можно построить на основе самостоятельно проведенных исследований или по известным, описанным в литературе результатам экспериментов. Величину aк можно определить на основе решения обратной коэффициентной задачи, которая является некорректно поставленной, так как основывается на решении системы нелинейных уравнений (3).

Следует отметить, что на практике широко используются обратные задачи, в которых определяются некоторые уравнения или их параметры. Например, при изучении сварочных процессов широко распространено решение обратной задачи теплопроводности.

Таким образом, предлагается методика определения показателя капиллярности при дуговых способах сварки, построенная с использованием следующей линейной логики: определить зависимость aк от параметров режима сварки можно, если известна зависимость размеров поперечного сечения сварного шва от этих режимов:

aк = f1 (b; c, Fн), (b, c, Fн) = f2 (Iсв; Uд; Vэ; Vсв) ® aк = f3 (Iсв; Uд; Vэ; Vсв). (5)

где: f1, f2, f3 – функциональные зависимости (системы уравнений).

Эта методика предполагает использование следующей последовательности решения обратной задачи:

I этап – выбор вида сварного соединения, способа сварки и параметров режима сварки;

II этап – определение размеров геометрии верхней части сварного шва (b и c) при фиксированных значениях параметров режима сварки;

III этап – расчет площади наплавленного металла по значениям этих же параметров по формуле (4);

IV этап – вычисление значений aк, jк и y0 для конкретных параметров выпуклости шва (I и II этап) в результате итерационного решения обратной задачи;

V этап – построение зависимости капиллярной постоянной межфазной поверхности от геометрических параметров выпуклости и/или от параметров режима сварки.

Предложенная методика была апробирована для стыковой сварки в СО2 в нижнем положении. При этом параметры геометрии сварного шва (II этап методики) определялся не на основе авторских экспериментов, а по регрессионным моделям, представленных в работах [1, 3]. В них указано, что в качестве образцов для сварки использовались пластины из низкоуглеродистой стали, состыкованные с достаточно малым зазором.

Для описания зависимостей между показателями качества (Y) и параметрами режима использовались регрессионные модели в виде полинома второй степени:

Y = q0 + q1 Vп.пр. + q2 Uд + q3 Vсв + q4 dэ + q5 Vп.пр. Uд + q6 Vп.пр Vсв + q7 Uд Vсв +

+ q8 Vп.пр. dэ + q9 Uд dэ + q10 Vсв dэ + q11 Vп.пр.2 + q12 Uд2 + q13 Vсв2 + q14 dэ2. (6)

Значения коэффициентов (q0 … q14) для формул расчета показателей качества (Y), а также коэффициенты множественной корреляции (R) и остаточные отклонения (s0) представлены в таблице 1.

Таблица 1.

Регрессионные модели для расчета параметров геометрии шва [3, с.30-31]

| Y | q0 | q1 | q2 | q3 | q4 | q5 | q6 | q7 |

| b | -2,98 | 6,968 | 0,1209 | -33,43 | 3,331 | — | 21,50 | -1,663 |

| с/b | 4,76 | -7,143 | -0,2146 | 13,91 | 2,867 | — | -40,38 | -2,52 |

| ln Iсв | 0,47 | 6,651 | -0,0308 | 3,268 | 4,859 | 0,0982 | 3,985 | — |

| ln y | -14,1 | 24,46 | 0,1293 | — | 16,34 | — | — | — |

Продолжение таблицы 1.

| q8 | q9 | q10 | q11 | q12 | q13 | q14 | R | s0 |

| -2,834 | — | 13,65 | -5,611 | — | 0,4273 | -0,9559 | 0,969 | 0,107 |

| 6,151 | — | -20,09 | 4,818 | — | -0,4017 | 0,9179 | 0,883 | 0,156 |

| -1,307 | — | 1,806 | -8,052 | — | — | -1,2100 | 0,998 | 0,0307 |

| -11,03 | — | — | -23,25 | — | — | -5,1860 | 0,899 | 0,2546 |

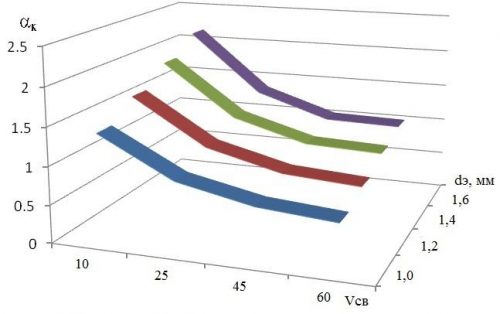

Для постоянных значений напряжения дуги (Uд = 18 B) и скорости подачи проволоки (Vэ = 150 м/ч) варьируемыми факторами являлись скорость сварки (Vсв 1 = 10 м/ч, Vсв 2 = 25 м/ч, Vсв 3 = 45 м/ч, Vсв 4 = 60 м/ч) и диаметр проволоки (dэ 1 = 1,0 мм, dэ 2 = 1,2 мм, dэ 3 = 1,4 мм, dэ 4 = 1,6 мм). Результаты расчета капиллярной постоянной межфазной поверхности для этого двухфакторного эксперимента представлены в таблице 2 и на рисунке 2.

Таблица 2.

Значения капиллярной постоянной межфазной поверхности в зависимости от двух факторов параметра режима сварки в СО2.

|

Диаметр проволоки, мм |

Скорость сварки, м/ч |

|||

| 10 | 25 | 45 | 60 | |

| 1,0 | 1.393 | 0.883 | 0.676 | 0.597 |

| 1,2 | 1.641 | 1.047 | 0.800 | 0.734 |

| 1,4 | 1.901 | 1.208 | 0.929 | 0.890 |

| 1,6 | 2.155 | 1.352 | 1.035 | 1.012 |

Как и предполагалось, изменение параметров режима сварки существенным образом влияет на гидродинамические процессы и форму выпуклости, что показывает изменение значений капиллярной постоянной, которая варьируется в проведенном численном эксперименте в значительных границах от 0,6 до 2,2.

Рисунок 2. График зависимости капиллярной постоянной от скорости сварки и диаметра проволоки.

По приведенному графику несложно видеть, что исследуемая зависимость aк, от диаметра проволоки носит линейный характер, а от скорости сварки – гиперболический. Поэтому, эта зависимость может быть представлена следующей регрессионной моделью (R = 0,979):

aк = -0.0247 + 0,498 dэ + 1,64 / Vсв + 7,65 dэ / Vсв. (7)

Проверка описанных моделей для расчета параметров геометрии шва и полученной зависимости (7) показала, что представленные уравнения качественно описывают геометрию сварного шва.

Так, при изготовлении сварных конструкций и узлов в ЗАО «Трансмашхолдинг», которое является крупнейшей в России компанией в отрасли транспортного машиностроения, принята концепция использования сварочной проволоки диаметром не более 1,2 мм. Для реализации этой концепции представляет интерес применение сварки в СО2 с применением сварочной проволоки диаметром 0,8 мм. Для следующих параметров сварки: Uд = 18 В, Vэ = 150 м/ч, Vсв 1 = 40 м/ч, получим следующие значения параметров выпуклости сварного шва, рассчитанные по (6) и (7): b = 1,67 мм, c = 1,41 мм, Fн = 1,87 мм2, aк = 0,5677. Для этих же значений параметров сварки, но для диаметра проволоки 1,0 мм – такой результат: b = 2,36 мм, c = 1,60 мм, Fн = 2,88 мм2, aк = 0,7055.

Таким образом, предложенная методика определения показателя капиллярности при дуговых способах сварки позволяет более точно учитывать влияние технологических параметров сварки на протекающие процессы в сварочной ванне и определить значения капиллярной постоянной межфазной поверхности для построения профиля поперечного сечения сварного шва.

Выводы

- Наиболее точно построить линию профиля поверхности поперечного сечения выпуклости сварного шва можно на основе решения дифференциальных уравнений гидростатики.

- Для корректного построения этой линии необходимо достаточно точно задавать параметры геометрии сварного шва и значение капиллярной постоянной межфазной поверхности, величина которой зависит от конкретных параметров сварки. Для определения такой зависимости разработана и предложена методика определения показателя капиллярности при дуговых способах сварки, включающая пять последовательных этапов.

- Описанная методика апробирована для стыковой сварки в СО2 в нижнем положении применительно к двум варьируемым факторам (скорость сварки и диаметр проволоки), в результате чего построена регрессионная зависимость показателя капиллярности от этих факторов.

Список литературы:

- Dubovetskii S.V. The application of statistical models of weld formation to the design and control of automatic arc welding conditions // Advanced Welding Systems, November 1985. P. 219-228.

- Березовский Б.М. Смачивание и растекание сварочной ванны на поверхности металла. // Автоматическая сварка. 1983. №10 (367). С. 31-34.

- Дубовецкий С.В., Сергацкий Г.И., Касаткин О.Г. Оптимизация режима сварки в СО2. // Автоматическая сварка. 1980. № 12. С. 30-34.

- Коринец И. Ф., Цзи Чжень Чун. Детерминированно-статистическая модель формы шва при дуговой сварке // Автоматическая сварка – 2001 – №10- С. 44-49.[schema type=»book» name=»МЕТОДИКА ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА КАПИЛЛЯРНОСТИ ПРИ ДУГОВЫХ СПОСОБАХ СВАРКИ » author=»Петров Павел Юрьевич » publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-06-17″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_ 30.12.2014_12(09)» ebook=»yes» ]