В настоящее время, для восстановления изношенных и упрочнения рабочих поверхностей деталей машин и механизмов (втулки, плунжеры, оси, валы, в том числе коленчатые валы и т.д), а также для получения коррозионностойких покрытий достаточно часто используют метод холодного железнения[1,2,3].

Метод железнение в основном осуществляется в холодных электролитических ваннах без нагрева и при этом обеспечивается получение толщины покрытия до 3хмм-ов с твердостью до HRCэ58…62ед. Пре-имущество метода железнения относительно других методов заключается в том, что скорость образования покрытия сравнительно высокая, расход электрической энергии ниже, а используемый материал в качестве анода низколегированная сталь марки см. 3,5 и 10 сравнительно дешевле. По сравнению с используемой в машиностроении метода металлизации сцепления покрытии получаемой при железнении сравнительно выше.

В процессе железнения температура электролита в ванне составляет всего 20…30°С, а высокий нагрев деталей используемый в процессе наплавки, для получения покрытие на поверхности по сравнению с железнением способствует возникновения деформации покрываемой детали.

В настоящее время для получения износостойкого покрытия с необходимой твердостью не требуются специальные оборудования, процесс происходит в обычных гальванических ваннах. При этом используют электролиты с различными химическими составами и необходимо обратить внимание на кислотность электролита ρН температуры Т, а также катодной плотности тока , который имеет очень важное значение.

Следует особенно отметить, что важнымфактором влияющим на формировании покрытий в процессе железненияявляется присутствие водорода, что препятствует росту кристаллов, измельчая при этом субмикроструктуру. Опыт показывает, что с повышением температуры электролита происходит уменьшение твердости покрытия. Распределение металла на катоде достаточно хорошее, поэтому при желенении нет необходимости изготовлять и применять аноды повторяющие форму катода [1].

В производственных условиях, для получения необходимой величины твердости покрытия полученной методом железнения, часто используют электроды с различными составами, а также изменение температуры электролита, которые приводят к дополнительным затратам. Для уменьшения этих затрат была поставлена задача, оставляя эти два параметра (состав и температуры электролита), а также кислотность электролита ρН и анодной плотности тока постоянными установить закономерность влияние катодной плотности тока на твердость покрытия.

При проведении опытов в качестве электролита была использована хлоридная кислота с кислотностью ρН=2, в состав который входит хлорид железа (в объеме 400гр/литр). Для проведения процесса были приняты следующие режимы:

-температура электролита, Т=25°С;

-анодная плотность тока, =10А/дм2;

-напряжение в сети, U=12V.

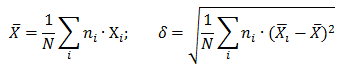

В качестве анода были использованы пластинки толщиной 3х-мм из стали марка ст.3. Для установления закономерности изменения твердости покрытий в зависимости от изменения катодной плотности тока была разработана специальная методика. Согласно этой методике из стали марки 20Х были изготовлены 3 образца с размерами LxBxH-150x50x18мм с исходной твердости.HRCэ58…62ед (рис.1). Величина микронеровности после шлифования поверхностей 1 и 2 которые были предназначены для железненияравняласьRa=32мкм. Для подключения образцов в сеть на них были подготовлены специальные отверстия с резьбой. Толщина покрытия были определены как разность величины общей толщины образца после нанесения покрытия и до нанесения покрытия. Замеры проводились с микрометром высокой точности МГН25 по ГОСТ6507-90 с ценой деления 0,005мм.

В процессе железнения образца были загружены в электролит на глубину до 130мм. Поверхность 1 каждого образца были подвергнуты к железнению при β=1,2 и 4, а поверхность 2 при β=6,8 и 10 (β-безразмерная величина, которая равняется, отношению катодной плотности тока к анодной плотности тока .

Остальное поверхности образцов, не подлежащиек железнению были закрыты с помощью специальной лентой. После завершения процесса железнения образцы промовались, высушивались и подвергались к шлифованию. Замеры показали, что толщина покрытия до шлифования составила 0,6…0,8мм, а после шлифование до 0,3…0,5мм. Необходимо отметить, что до загружения образцов в электролит была проведена операция пассивизации поверхностей образцов при анодной плотности тока 2 в ванне с 30%-ной серной кислотой в течении 20сек. Измерения твердости покрытия после шлифования по шкале HV иHRC проводились на твердомере «Микро-Dur» фирмы «Krantkramer-Branson».

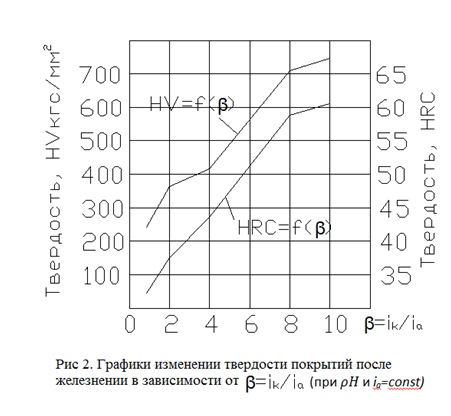

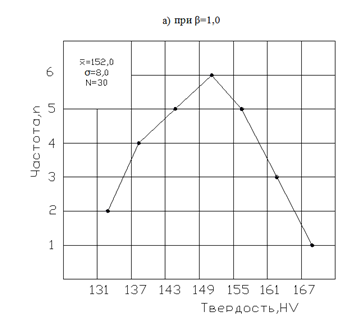

Для обеспечения необходимой надежности результатов измерения поверхности с покрытием были произведены n=30 замеров твердости. Математическое ожидание полученных результатов после измерения и среднее квадратическое отклонение были вычислены по известном формулами математической статистики:

где: N- число всех замеров; -частота замеров; -значение замеров.

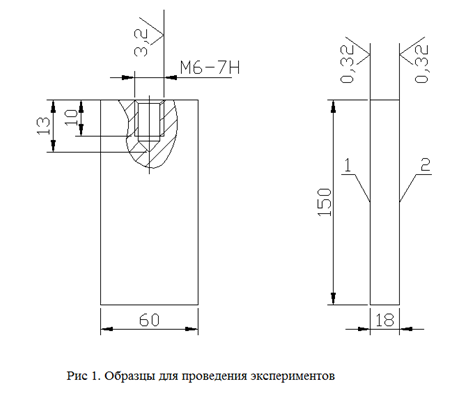

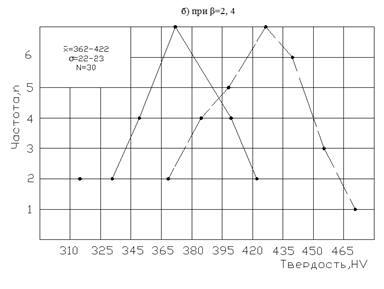

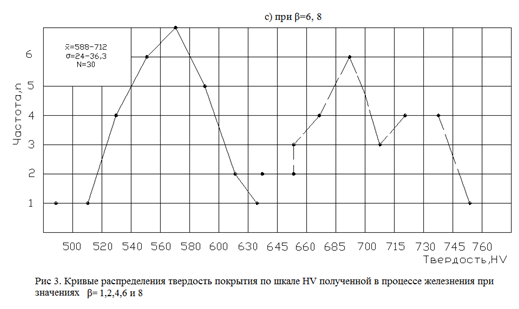

Результаты анализа показали, что изменение безразмерной величина β в пределах от 15 до 10 твердость по шкале HV изменяется от 140 до 760кгс/см2, а по шкале HRC от 20 до 63 единиц (рис 2). Отметим, что при значениях β=8 и 10 твердость покрытия по этим двум шкалам остаются почти неизменными. Анализом было установлено, что распределение твердости после железнение подчиняется нормальному закону (рис 3).

Как показывают кривые распределения твердости при различных β с увеличением математического ожидания увеличивается средне квадратическое отклонение σ, а это в свою очередь показывает уменьшение стабильности получения твердости покрытия.

Можно предположить, что эффект уменьшения стабильности получения твердости при больших значениях может отрицательно влиять на износостойкости покрытий полученных методом железнения. Для теоретического обоснования и практического подтверждения уменьшения стабильности получения твердости необходимо проводить комплекс испытаний покрытий на износостойкость при различных значениях твердости.

В заключении необходимо отметить, что результаты полученные на основании проведенных испытаний могут быть использованы при практических работах, в частности для получения различных значений твердости при различных значениях катодной плотности тока не изменяя при этом , ρН и состав электролита.

Список литературы

- Гринберг А.М., Иванов А.Ф. и Кравченко Л.Л. «Гальванотехника», Москва. Металлургия, 1987. -736с.

- Эпштейн А.А. «Восстановление изношенных деталей методом железнение с асимметрическим переменными током» Москва «ГОСИНТИ», 1968. -245с.

- Искендерли И.Н., Кулиев И.С., Нариманов В.А., Кельбиев Ф.М. «Анализ эффективности методов повышения износостойкости плунжеров штанговых глубинных насосов и выбор альтернативного способа». «Химическое и нефтегазовое машиностроение», 2013г. Т8, стр. 29-31

- Мельников П.С. «Справочник по гальванопокрытиям в машино-строение», Москва, Машиностроение», 1991. -384с.

[schema type=»book» name=»ИССЛЕДОВАНИЕ СТАБИЛЬНОСТИ ТВЕРДОСТИ ПОКРЫТИЙ ПОЛУЧАЕМОЙ МЕТОДОМ ЖЕЛЕЗНЕНИЯ» description=»В статье представлены графики изменения твердости покрытия поверхности в процессе железнения в зависимости от плотности катодного тока.Так же даны рекомендации по выбору режима электролиза для получения требуемой твердости покрытия. По результатам исследований выявлено, что по мере повышения твердости покрытия обнаруживается неравномерность твердости поверхностного слоя. Исследования указанного эффекта представляет научно практической интерес. Ключевые слова: плотность, катодный ток, покрытие, железнение, твердость» author=»Искендерли Искендер Наиб оглы, Нариманов Вейсал Алиага оглы, Кулиев Ильяс Сияшоглы» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-02-21″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_25.07.15_07(16)» ebook=»yes» ]

[schema type=»book» name=»ИССЛЕДОВАНИЕ СТАБИЛЬНОСТИ ТВЕРДОСТИ ПОКРЫТИЙ ПОЛУЧАЕМОЙ МЕТОДОМ ЖЕЛЕЗНЕНИЯ» description=»В статье представлены графики изменения твердости покрытия поверхности в процессе железнения в зависимости от плотности катодного тока.Так же даны рекомендации по выбору режима электролиза для получения требуемой твердости покрытия. По результатам исследований выявлено, что по мере повышения твердости покрытия обнаруживается неравномерность твердости поверхностного слоя. Исследования указанного эффекта представляет научно практической интерес. Ключевые слова: плотность, катодный ток, покрытие, железнение, твердость» author=»Искендерли Искендер Наиб оглы, Нариманов Вейсал Алиага оглы, Кулиев Ильяс Сияшоглы» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-02-21″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_25.07.15_07(16)» ebook=»yes» ]