Для изучения влияния напряжённого состояния на разрушение инструмента было рассмотрено сечение режущего клина, подверженного заданным в соответствие с режимом резания нормальным и касательным напряжениям на передней поверхности, согласно схемы распределения контактных нагрузок Зорева Н.Н. [1].

Расчёты проводились численно при помощи разработанного программного комплекса, построенного на основе непрямого метода граничных элементов [2].

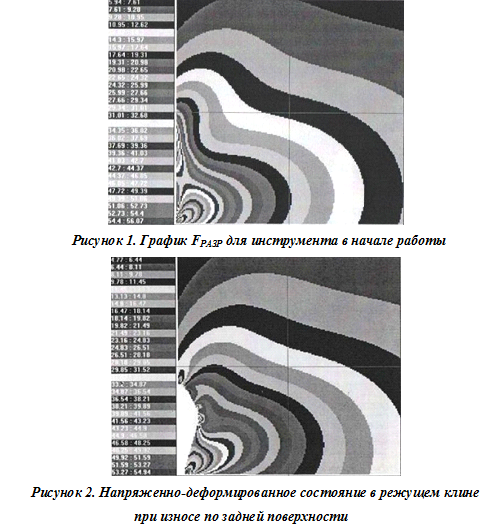

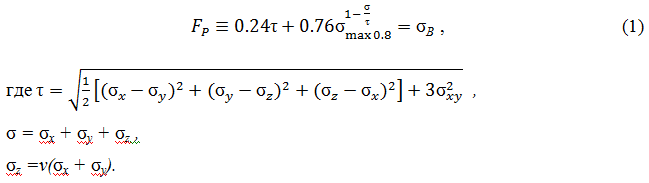

В качестве результатов представлены диаграммы функции разрушения для данных двух задач (рис. 1 и 2 соответственно).

Под функцией разрушения здесь понимается критерий предельного состояния инструментального материала до температур Т<600°С в виде, предложенном А.А. Лебедевым [2]:

Рисунки 1 и 2 представляют собой диаграммы, создаваемые разработанным программным комплексом, и отражающие расчёт функции разрушения в прямоугольной области инструмента, размеры которой задаются. Компоненты напряжений, или функции разрушения в каждой точке инструмента, сопоставляются с одним из тридцати равных числовых интервалов, зависящих от разности между максимальным и минимальным значением соответствующей функции в области и выраженных в кгс/мм2. Каждому интервалу присвоен предопределённый цвет и соответственно на диаграмме точки из одного интервала значений представлены одним цветом.

Соответствие интервалов и цветов представлено в виде панели левой части диаграммы.

На рис. 1 представлен график распределения значений функции разрушения, которая имеет место в начале работы нового неизношенного инструмента. Согласно этому графику, имеется два очага развития износа: первый и самый главный формируется в вершине инструмента, на режущей кромке, второй, менее интенсивный, − на передней поверхности на расстоянии 0,6 мм от вершины (квадрат сетки, указанный на рисунке, имеет размер 1 х 1 мм). Разрушение из этих зон распространяется на переднюю поверхность (на рис. 1 путь возможного разрушения указан направленными кривыми). Полученный характер распределения функции разрушения подтверждает экспериментальные данные [2] и обусловливает развитие лунки износа на передней грани инструмента. На 20-й минуте работы инструмента лунка износа принимает криволинейную форму, указанную на рис. 2, на котором она показана белой областью.

Из рис. 2 видно, что на начальном этапе работы инструмента очагом развития его дальнейшего износа и возможного разрушения является вершина (режущая кромка) твердосплавной пластины инструмента. При этом возможно дальнейшее развитие лунки износа, которая приводит к выглаживанию её дна, а также зарождению очага разрушения с выходом на заднюю поверхность инструмента.

Таким образом, получены новые результаты о распределении эксплуатационных напряжений в инструменте с учетом его изнашивания. Сведения о влиянии износа инструмента на характер напряженного в режущем клине инструмента в литературе отсутствует. Таким образом, нами впервые определены особенности распределения напряжений в режущем клине инструмента, которые возникают вследствие износа передней поверхности инструмента. Установлены наиболее вероятные причины и механизмы разрушения инструмента, которые могут быть положены в основу разработки рекомендаций по повышению износостойкости и устойчивости процесса обработки.

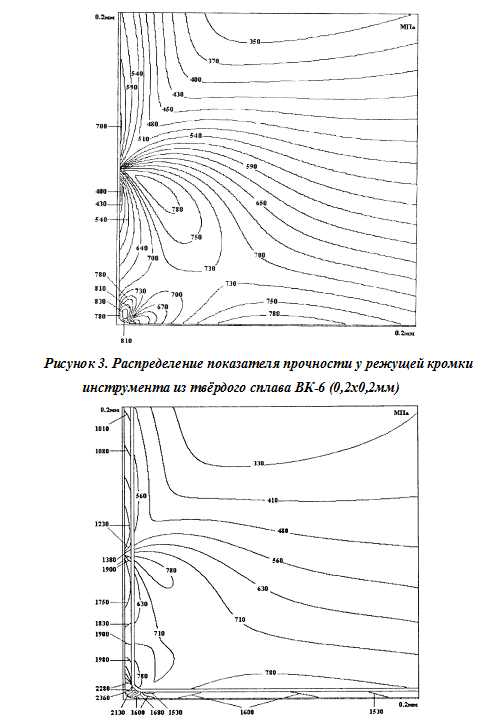

Использование в расчётах диаграмм распределения показателя прочности помогает определить характер разрушения и наиболее слабые места в теле, а также влияние покрытия на эти процессы. На рис. 3, 4 приведены диаграммы (построенные альтернативным образом в виде изолиний) для однородного инструмента и инструмента с монопокрытием 6 мкм соответственно.

Из рисунков видно, что покрытие влияет на распределение в основе критериальной величины ση. В углу напротив режущей кромки оно увеличивает запас прочности основы на 7%. Из зон концентрации ση в основе и τmax в покрытии может начаться разрушение. Его развитие обычно идёт из этих зон в направлении минимального градиента полей. Покрытие способствует более равномерному распределению величины ση и уменьшает тем самым вероятность развития разрушения.

Проведённые исследования указывают на возможность управлять процессом выбора инструментальных материалов с покрытием и получать новые структурные состояния с различной иерархией ансамблей наночастиц. При конструировании режущего инструмента на твердосплавной основе следует создавать многослойные покрытия [3, 4].

Список литературы:

- Зорев, Н.Н. Вопросы механики процесса резания / Н.Н. Зорев. – М.: Машгиз, 1956. – 365 с.

- Писаренко Г.С., Лебедев А.А. Деформирование и прочность материалов при сложном напряженном состоянии. – Киев: Наукова думка, 1976. – 415 с.

- Кабалдин, Ю.Г. Повышение работоспособности режущего инструмента осаждением наноструктурных покрытий / Ю.Г. Кабалдин [и др.] // Вестник машиностроения. 2010. №3, С.41-48.

- Исследование свойств бинарных интерметаллидов «Из первых принципов» на основе квантово-механических расчётов с использованием CUDA / А.М. Кузьмишина, О.В. Кретинин, Е.Е. Власов, С.В. Серый // Труды НГТУ им. Р.Е. Алексеева. 2013. №5. С.122-128.[schema type=»book» name=»ИССЛЕДОВАНИЕ НАПРЯЖЁННОГО СОСТОЯНИЯ РЕЖУЩЕГО КЛИНА ИНСТРУМЕНТА ПРИ ЕГО ИЗНАШИВАНИИ» author=»Власов Евгений Евгеньевич » publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-03-30″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_30.04.2015_04(13)» ebook=»yes» ]