Введение

На сегодняшний день в машино- и приборостроении преобладает тенденция повышения производительности и прочности при уменьшении массы продукции. Увеличение ресурса работы механических частей машин и механизмов при неизменности или уменьшения веса конструкции путем поиска различных материалов и композитов является актуальной задачей [1].

Одним из наиболее часто используемых материалов является алюминий и его различные сплавы. Данный материал является наиболее популярным в виду его относительно высокой прочности и невысокой стоимости [2, 3]. Однако алюминий обладает рядом недостатков, таких как: высокая теплопроводность, низкая износостойкость и коррозионная стойкость, что ограничивает его использование в машиностроении и приводит к поиску аналогичных, более дорогих материалов, либо к различным типам поверхностной обработки [4].

Большинство способов поверхностной обработки алюминия и его сплавов основаны на химических и электрических реакциях на его поверхности. Модификация деталей из алюминиевых сплавов происходит путем осаждения оксидов металлов на поверхностный слой (анодирование), либо изменением химического состава и структуры поверхности алюминиевых сплавов путем микроплазменных процессов (микроплазменное оксидирование).

Микроплазменное оксидирование является наиболее безопасным для окружающей среды и эффективным процессом модификации поверхностного слоя алюминия и его сплавов. Данный тип обработки металлов не требует дополнительных подготовительных мер как перед проведением процесса, так и после него. Электролит, как правило, представляет собой щелочной раствор гидроксидов натрия и калия, а также дополнительных легирующих элементов.

Образование покрытия при микроплазменном оксидировании происходит за счет высокотемпературной реакции на поверхности изделий из алюминия (и его сплавов), результатом которой является образование покрытия, состоящего, преимущественно из оксида алюминия (корунда), и прочих соединений в виде оксидов и гидроксидов легирующих элементов электролита. Получаемое покрытие обладает высокой твердостью (до 2500 кг/см2), прочностью, износостойкостью, коррозионной стойкостью, а также низкой химической активностью, теплопроводностью и электропроводностью, значительно расширяя область применения алюминия и его сплавов [5]. Прочность сцепления покрытия с основным металлом практически равно прочности основного металла. Толщина получаемого оксидного покрытия может достигать 400 мкм и регулируется электрическим режимом оксидирования и химическим составом электролита [6].

Основными недостатками данного процесса является его высокая энергоемкость в виду использования устаревших источников питания (конденсаторного и тиристорного типа) для установок микроплазменного оксидирования, высокая длительность процесса для получения больших толщин покрытия. Доказано [7, 8], что при проведении процесса микроплазменного оксидирования с помощью данных источников питания, достаточно большое количество энергии затрачивается на химические процессы в электролите и его нагрев, доля участия затрачиваемой электрической энергии в микроплазменном оксидировании составляет всего около 30-40%.

Одним из способов повышения производительности процесса в виде повышения процента использования электрической энергии является изменение формы сигнала электрического тока от синусоидальной к прямоугольной (меандр). Известно, что активация процесса микроплазменного оксидирования происходит при повышении напряжения в цепи деталь-электролит до 450-600 В.

Вид переменного тока в рабочей цепи, при проведении процесса микроплазменного оксидирования с конденсаторным или тиристорным источником питания характеризуется плавным повышением напряжения, коротким участком его максимального значения и плавным уменьшением (в случае конденсаторного источника питания), либо резким повышением напряжения и его плавным спадом (рис. 1).

Рис. 1. Диаграмма тока при работе конденсаторного источника питания (а) и тока при работе тиристорного (б). Ua – амплитудное напряжение, Ic – ток заряда конденсатора, It – ток тиристора.

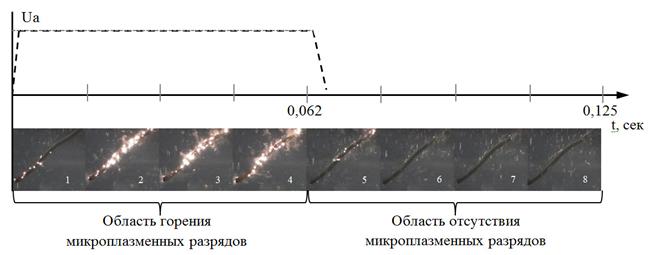

При использовании переменного тока прямоугольной формы характер изменения напряжения и возникновение очагов микроплазменного процесса на поверхности деталей значительно отличается от предыдущего. Процесс имеет резкое, лавинообразное образование микроплазменных разрядов на поверхности, а также резкое окончание их горения.

На рисунке 2 представлен ряд фотографий процесса микроплазменного оксидирования на поверхности образца в виде проволоки из алюминиевого сплава АМг5 диаметром 1 мм. Длина обрабатываемого участка: 30 мм. Электрический режим оксидирования:

- Напряжение (Ua): 500 В;

- Плотность тока: 20 А/дм2;

- Тип электрического тока: полярный пульсирующий;

- Частота процесса: 8 Гц.

- Скважность: 50%.

Съемка фотографий происходила с помощью фотокамеры Fujifilm SL1000 со скоростью 60 кадров в секунду.

Рис. 2. Фотосъемка процесса микроплазменного оксидирования за один период постоянного пульсирующего тока, где Ua – амплитудное значение напряжения.

На полученных снимках видно, что процесс микроплазменного оксидирования на поверхности образца при работе с импульсным источником питания, отличается от процесса, показанного в исследованиях [7,8]. Начало и конец горения микроплазменных разрядов практически совпадают с началом подачи электрического тока и его окончанием. Некоторая плавность начала горения разрядов связана с образованием микропузырьков на поверхности образца для возбуждения микроплазменных разрядов и лавинообразным падением сопротивления на границе электролит-образец. Плавность окончания разрядов связана с особенностью полупроводниковых элементов источника питания.

Таким образом, при работе с импульсным источником питания, и проведение оксидирование на пульсирующем электрическом токе прямоугольной формы значительно повышает полезное использование электрической энергии (около 75-90%). Потери энергии на электролитические процессы в данном случае минимальны, микроплазменные разряды на поверхности существуют практически полное время импульса тока, уменьшая тем самым полное время проведения процесса и общую затрачиваемую электроэнергию.

Выводы

- Проведен процесс микроплазменного оксидирования с импульсным источником питания на низкой частоте. С помощью фотосъемки зафиксирован процесс оксидирования за один период полярного импульсного электрического тока.

- Установлено, что время существования микроплазменных разрядов на поверхности образца при работе с импульсным источником питания значительно больше, чем при проведении процесса с конденсаторным источником.

- Время горения микроплазменных разрядов практически совпадает с временем воздействия электрического тока цепи и составляет 75-90% от времени подачи импульса в цепи. Таким образом значительно повышается полезное использование электрической энергии, уменьшается время процесса, необходимого для получения нужных толщины и свойств покрытия.

Список литературы

- Ye.A. Krivonosova, A.I. Gorchakov & Yu.V. Scherbakov / Structure and properties of coatings in microarc oxidation / Welding International 2014, Vol. 28, No. 10 (2014), p.816-819 ISSN: 0950-7116.

- Горчаков А.И., Кривоносова Е.А. К вопросу образования пор в покрытиях при микродуговом оксидировании. / Тяжелое машиностроение, — 2008, — №7, — с. 26-29.

- Кривоносова Е.А./ Применение теории фракталов в металловедении сварки и покрытий// Сварка и диагностика № 1, — 2008, — с. 2-5.

- Кривоносова Е.А., Горчаков А.И., Щербаков Ю.В. Легирование через электролит при микродуговом оксидировании алюминия// Сварка и диагностика, — 2013, — № 4, — С.13-15

- Пономарев И.С., Кривоносова Е.А., Горчаков А.И. Влияние режимов оксидирования на микротвердость оксидированных покрытий//Вестник Пермского национального исследовательского политехнического университета. Машиностроение, материаловедение.-2013.-Т. 15, №3. – С. 56-61.

- Пономарев Илья Сергеевич, Кривоносова Екатерина Александровна, Горчаков Александр Иванович. Механические характеристики оксидированной поверхности при различных режимах оксидирования. // Известия Самарского научного центра Российской академии наук.-2013.-Т. 15.№6-2.–С. 469-472.

- Пономарев. И.С., Кривоносова Е.А., ВЛИЯНИЕ ЭЛЕКТРИЧЕСКИХ ПАРАМЕТРОВ НА ЭФФЕКТИВНОСТЬ ПРОЦЕССА МИКРОДУГОВОГО ОКСИДИРОВАНИЯ // Сборник ИТММ-2014, ПНИПУ. – С. 144-147

- Пономарев И.С., Кривоносова Е.А. Влияние плотности электрического тока на покрытие алюминиевого сплава Д16 при поверхностной обработке микродуговым оксидированием. // Вестник Пермского национального исследовательского политехнического университета. Машиностроение, материаловедение.-2014.-Т. 16, №2. – С. 15-20.[schema type=»book» name=»ИССЛЕДОВАНИЕ ДИНАМИКИ РАЗРЯДОВ ПРИ МИКРОПЛАЗМЕННОМ ОКСИДИРОВАНИИ АЛЮМИНИЕВОГО СПЛАВА АМг6 ПРИ ИСПОЛЬЗОВАНИИ ИМПУЛЬСНОГО ИСТОЧНИКА ПИТАНИЯ» author=»Пономарев Илья Сергеевич, Кривоносова Екатерина Александровна» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-05-08″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_ 28.02.2015_02(11)» ebook=»yes» ]