В условиях современной экономики промышленные предприятия нуждаются в системах, которые будут способны прогнозировать поведение оборудования, предупреждать о скором появлении аварийных ситуаций, тем самым лишая процесс производства возникновения многих форс-мажорных обстоятельств. Подобные комплексы сэкономят массу времени, а также помогут более корректно осуществлять планирование бюджета предприятия. Поэтому задача создания подсистемы прогнозирования технического обслуживания и ремонта оборудования является приоритетной для любого современного предприятия.

При эксплуатации технологического оборудования различают три основные стратегии управления его технического обслуживания и ремонта (ТОиР):

- техническое обслуживание по событию (ТОС);

- планово-предупредительный ремонт (ППР)

- обслуживание по фактическому состоянию (ОФС).

Каждая из перечисленных стратегий имеют свои достоинства и недостатки. Существует устойчивое стремление предприятия объединять достоинства всех основных стратегий технического обслуживания и ремонта путем использования совмещенного технического обслуживания (СТО-подхода), направленного как на снижение общего объема технического обслуживания, так и на максимизацию срока службы оборудования.

Идея такого технического обслуживания заключается в том, что па каждом временном горизонте планирования ТОиР используются свои технологии (ППР, ОФС). Так на долгосрочном горизонте планируются веховые показатели ППР. Такие показатели рассчитываются прямым методом. На оперативных горизонтах планирования показатели ТОиР определяются на основании статистической обработки данных измерений состояния оборудования ОФС, и при их отсутствии формируется финансовый резерв. В соответствии с совмещенным техническим обслуживанием по мере сокращения горизонта планирования осуществляется последовательное уточнение плановых показателей ТОиР. Основа для такого уточнения — данные о фактическом состоянии оборудования, технологических режимах его работы, а также выполнение планов по техническому обслуживанию и ремонту оборудования в предыдущих периодах.

Достижения в разработке контрольно-измерительной аппаратуры, внедрение SCADA-систем управления технологическими процессами обеспечивают возможность не только анализировать состояние оборудования путем измерения его технических параметров, но и предсказывать на основе анализа изменений измеренных параметров необходимость проведения ремонта и планировать его сроки, т. е. проводить ремонт оборудования только тогда, когда он необходим. Использование рекомендаций SСАDА-систем о состоянии оборудования снижает требования к квалификации работников ремонтных служб.

Для расширения области стандартизированного контроля изменчивости состояния оборудования по вторичным параметрам принято решение использовать критерии идентификации выявления особых трендов параметров, приведенные в ГОСТ Р 50779.42-99 «Статистические методы. Карты Шухарта».

Карты Шухарта предназначены для решения следующих задач:

- непрерывный статистический анализ состояния технологических процессов во времени:

- регулярный контроль технологической точности оборудования, заданной эксплутационной документацией:

- выявление причин неустойчивости технологического процесса во времени;

- установление возможностей модернизации технологических процессов;

- осуществление статистического управления технологическими процессами.

Эти карты позволяют:

- визуализировать фактические данные;

- минимизировать возможность ложных тревог;

- обнаруживать причины вариаций;

- минимизировать возможное вмешательство в процессы и бесполезные работы по техническому обслуживанию;

- формировать эффективную обратную связь на предпринятыые действия по устранению неблагоприятных трендов.

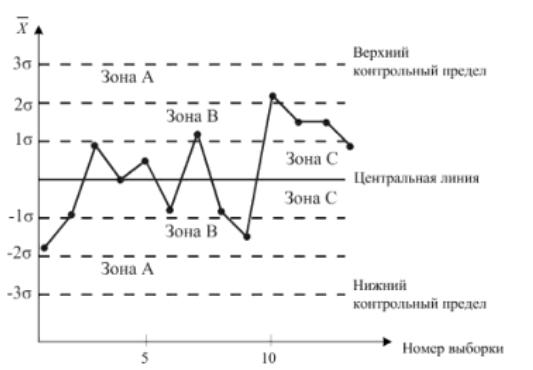

Х-R-карта Шухарта — это эффективный способ выявления деградации любых контролируемых процессов на ранней стадии. Х-карта предназначена для мониторинга процесса по количественному признаку. Эта карта строится следующим образом (рисунок 1).

Из результатов измерений контролируемого показателя формируются однородные выборки (группы), каждая из которых содержит некоторое количество измерений. По каждой выборке вычисляется выборочное среднее Х, которое наносится па карту. Относительно центральной линии на расстоянии, равном трем среднеквадратическим отклонениям выборочных средних значений σ, на карту наносят контрольные границы. При построении R-карты по каждой выборке (группе измерений) находят размах, который наносят на карту с установленными на ней контрольными границами. Размах R — это разность между наибольшим и наименьшим значением в каждой выборке. Выход точки за контрольные границы сигнализирует о разладке процесса. Рекомендуется строить одновременно карту среднего Х и карту размахов R на одном листе.

Рисунок 1. Пример контрольный Х-карты

Динамика контроля состояния оборудования задается требуемым периодом сбора данных. При использовании карт Шухарта он очевидным образом привязывается к эксплуатационным характеристикам технологического оборудования. Период выборок измерений в зависимости от горизонта планирования может задаваться либо исходя из требований эксплуатационной документации, либо из опыта эксплуатации подобного оборудования. Карты Шухарта обычно используют данные получаемые выборочно через примерно равные интервалы. Они в свою очередь могут быть заданы либо по времени, либо по объему производимой продукции.

Для детального анализа контрольных Х-карты Шухарта используется метод анализа зон. Для этого область контрольной карты над центральной линией карты и под ней делится на три эквивалентные зоны А, В и С. Эти зоны называют «сигмовыми» зонами. Где σ — стандартное отклонение распределения выборочных средних. Каждой зоне приписывают вероятность нахождения в ней точек наносимых на контрольную карту в предположении нормального закона распределения. Если измерения контролируемого параметра имеют нормальное распределение, то около 68,26 % всех значений лежат в пределах ± σ от центральной линии, около 95.44 % — в пределах ±2σ и около 99,73 % — в пределах ±3σ. Эти данные являются основой для принятия решений о необходимости техобслуживания. Пример экранной X-R карты для мониторинга состояния оборудования представлен на рисунке 2.

Рисунок 2. Пример экранной формы Х-R-карты

Практическое применение контрольных карт Шухарта включает в себя три этапа. На первом этапе осуществляется предварительная настройка карт. Определяются выборки, происходит сбор данных с оборудования, вычисляются контрольные пределы и затем происходит предварительный анализ статистического состояния. На этапе 2 ведется мониторинг процесса с использованием построенных контрольных границ. На этапе 3 происходит снижение вариабельности (уменьшение ширины зоны между верхним и нижним контрольными пределами) путем технического обслуживания в нужном направлении. Перенастройка и наладка оборудования на этом этапе ведет к обновлению граничных значений карты Шухарта и к возможности ее использования в новом диапазоне измерения параметров оборудования. Это позволяет расширять диапазон контроля вторичных параметров на всем периоде его технического обслуживания.

Вывод

Применение контрольных карт Шухарта показывает возможность использования методологии статистического управления процессами для выявления ранних стадий развития аварийной ситуации технологического оборудования. Анализ контролируемых вторичных параметров по времени с использованием контрольных карт позволяет отслеживать динамику происходящих изменений в эксплутационных характеристиках технологического оборудования и обоснованно прогнозировать сроки и содержание его наладочных работ и ремонтов. Периодическое обновление карт на оперативных горизонтах планировании технического обслуживания и ремонта позволяет использовать их в любом диапазоне изменения параметров оборудования.

Список литературы:

- ГОСТ Р 50779.42-99 (ИСО 8255-91). Статистические методы. Контрольные карты Шухарта. — М.: ИПК «Изд-во стандартов», 1999.— 32 с.

- Миттаг Х.-Й., Ринне Х. Статистические методы обеспечения качества: Пер. с нем. — М.: Машиностроение. 1995. -616 с.

- Рыбаков И.Н. Статистическое управление процессами (SPC). Ссылочное руководство. Корпорация Крайслер. Форд Мотор компании и Дженерал Моторс корпорейшн: Пер. с англ. — Н. Новгород: ООО СМЦ «Приоритет», 2007. -224 с.[schema type=»book» name=»ИСПОЛЬЗОВАНИЕ КОНТРОЛЬНЫХ КАРТ ШУХАРТА ДЛЯ РЕШЕНИЯ ЗАДАЧ ПРОГНОЗИРОВАНИЯ И АНАЛИЗА РАБОТЫ ОБОРУДОВАНИЯ» author=»Кузенков Антон Николаевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-05-26″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_ 30.01.2015_01(10)» ebook=»yes» ]