Создание интеллектуальных систем конструирования изделий является важным направлением совершенствования инженерной подготовки машиностроительного производства. Использование таких систем позволяет повысить производительность и качество работы конструкторов за счет полуавтоматической генерации 3D моделей изделий в условиях типового вариантного проектирования. К такому типу проектирования относятся, например, создание объектов электромашиностроения, электромеханические приводы и т.п.

Высший уровень автоматизации в этой области способны обеспечить системы полуавтоматического проектирования, позволяющие на основе введенного технического задания производить все необходимые расчеты и генерировать 3D модели и полный комплект конструкторской документации [1, 2].

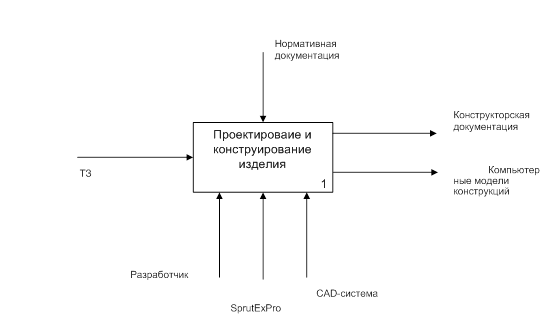

Функциональная диаграмма интеллектуальный системы проектирования

На рис.1 представлена функциональная диаграмма интеллектуальной системы проектирования в стандарте IDEF0 [2]. Функция системы состоит из двух компонент: проектирование и конструирование изделия. Проектирование связано с расчетами, которые определяют основные характеристики изделия, а конструирование – с формированием его моделей в форме чертежей и 3D моделей. На входе системы имеется техническое задание, а на выходе – конструкторская документация и геометрические модели. Система работает с помощью инженера разработчика, который использует в своей работе программные средства: создания баз знаний (в данном случае SprutExpro) и формирования геометрических моделей с помощью CAD-системы (в данном случае SolidWorks) [1, 3].

Инженер в своей работе руководствуется установленной нормативной документацией.

Рисунок 1. Функциональная диаграмма интеллектуальной системы проектирования

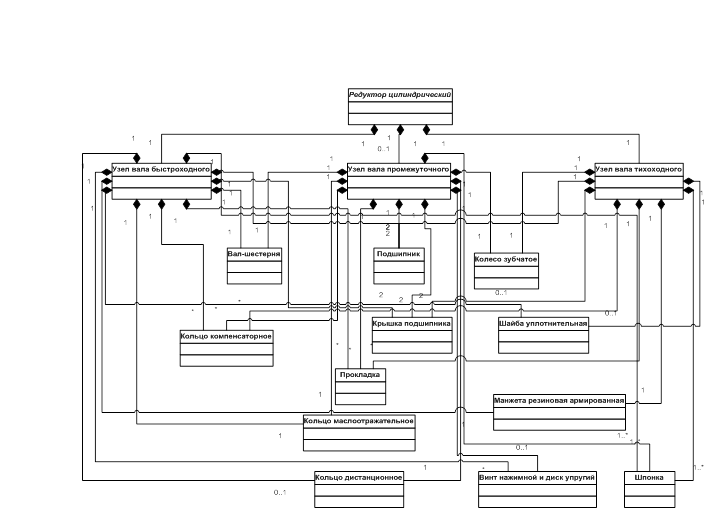

Диаграмма классов агентов проектируемого изделия

Для создания многоагентной системы проектирования необходимо построить диаграмму классов агентов.

На рис.2 представлена такая диаграмма на языке UML [1] применительно к цилиндрическим редукторам. Каждый агент на языке UML представляется трехкомпонентной таблицей, в верхней строке которой располагается наименование агента, в средних строках атрибуты его, а в нижней – методы, с помощью которых генерируется экземпляр агента посредством расчета всех атрибутов. На рис.2 для простоты заполнены только верхние строчки.

Корневым агентом является проектируемое изделие – редуктор цилиндрический. Редуктор может состоять из трех узлов: вала быстроходного, промежуточного и тихоходного. При этом первый и последний всегда входят в состав изделия. Узел вала промежуточного может отсутствовать для одноступенчатых редукторов, о чем свидетельствуют знаки 0..1.

Рисунок 2. Диаграмма классов агентов проектируемого изделия

В состав узлов входят покупные сборочные единицы (подшипники) и детали, в том числе вал-шестерня, колесо зубчатое, различные кольца, шайбы, прокладки, манжеты, винты, шпонки и крышки подшипников. Количества перечисленных деталей указаны на стрелках, показывающих входимость их в вышерасположенный объект.

Спроектировать изделие – это значит сгенерировать экземпляры всех входящих в диаграмму агентов посредством расчёта всех их атрибутов с помощью методов агентов. Многоагентная система организует этот процесс [1].

Для примера рассмотрим функционирование простого агента «крышка подшипника».

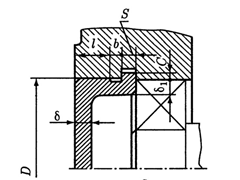

Интеллектуальный агент «крышка подшипника»

На рис.3 представлен бланк-чертеж закладной крышки подшипника.

Рисунок 3. Бланк-чертеж закладной крышки подшипника

Рассмотрим разработку метода для генерации 3D модели этой детали в составе многоагентной системы проектирования редукторов. Этот метод строится в формате продукционной базы знаний [3].

Словарь метода

| имя | наименование | тип | вход | выход | вид |

| D_ | Диаметр крышки, мм | REAL | * | вход | |

| halfD | Половина диаметра крышки, мм | REAL | локал. | ||

| S_ | Ширина впадины в корпусе, мм | REAL | локал. | ||

| b_ | Ширина канавки, мм | REAL | локал. | ||

| l_ | Ширина пояска, мм | REAL | локал. | ||

| C_ | Ширина контакта крышки и корпуса, мм | REAL | локал. | ||

| delta1 | Ширина контакта крышки и подшипника, мм | REAL | локал. | ||

| delta | Толщина крышки, мм | REAL | локал. | ||

| R_ | Размер фаски, мм | REAL | локал. |

Рисунок 4. Словарь метода закладной крышки подшипника

Разработка метода базы знаний начинается с создания словаря. Словарь метода проектирования закладной крышки подшипника представлен рис.4 и соответствует чертежу, приведенному на рис.5.

Ранжированная семантическая сеть модулей знаний (продукционных правил) метода проектирования закладной крышки подшипника представлена на рис.5. Метод имеет одну входную переменную – диаметр крышки.

МЗ Метода

| ранг |

имя |

наименование |

| 1 | Faska | Подбор размера фаски |

| 1 | Table | Подбор размеров по диаметру |

| 2 | Formula | Расчет размеров |

| 3 | Solid | Генерация 3D модели |

Входные свойства

| имя | наименование | тип | значение |

| D_ | Диаметр крышки, мм | REAL | 63 |

Рисунок 5. Словарь метода закладной крышки подшипника

В первый ранг попали модули, имеющие в качестве входной переменной диаметр крышки. В их число вошли представленные ниже модули подбора размера фаски и ширины канавки, а также толщины крышки, механизмом которых являются таблицы.

МЗ: «Faska» — Подбор размера фаски

Входные свойства

| имя | наименование | тип | значение |

| D_ | Диаметр крышки, мм | REAL | 112 |

Механизм — Таблица

Конфигурация свойств в таблице

| D_ |

| R_ |

| b_ |

Таблица

| [10,50] | (50,100] | (100,) |

| 1 | 1.6 | 2 |

| 3 | 5 | 8 |

Выходные свойства

| имя | наименование | тип | значение |

| R_ | Радиус фаски | REAL | 2 |

| b_ | Ширина канавки | REAL | 8 |

МЗ: «Table» — Подбор размеров по диаметру

Входные свойства

| имя | наименование | тип | значение |

| D_ | Диаметр контакта с корпусом | REAL | 50 |

Механизм — Таблица

Конфигурация свойств в таблице

| D_ |

| delta |

Таблица

| [50,62] | [63,95] | [100,145] | [150,220] |

| 5 | 6 | 7 | 8 |

Выходные свойства

| имя | наименование | тип | значение |

| delta | Толщина крышки | REAL | 5 |

На основе этих данных с помощью модуля типа расчета по формулам производится вычисление всех остальных размеров, необходимых для генерации 3D модели детали.

МЗ: «Formula «Расчет размеров

Входные свойства

| имя | наименование | тип | значение |

| delta | Толщина крышки | REAL | 8 |

| b_ | Ширина канавки | REAL | 1 |

Механизм — Формула

delta1=0.95*delta

S_=0.95*delta

C_=0.5*S_

l_=b_

Выходные свойства

| имя | наименование | тип | значение |

| delta1 | ширина контакта крышки и подшипника | REAL | 7.6 |

| l_ | Поясок | REAL | 1 |

| S_ | ширина впадины в корпусе | REAL | 7.6 |

| C_ | ширина контакта крышки и корпуса | REAL | 3.8 |

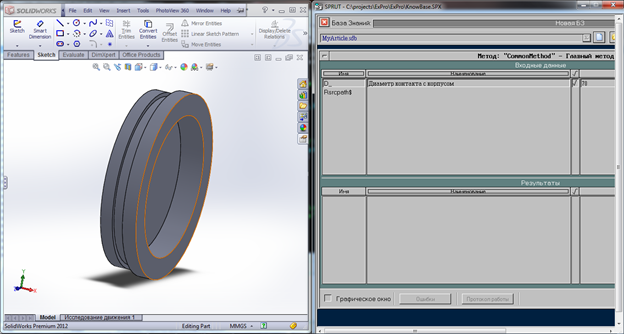

На рис.5 представлен интерфейс базы знаний проектирования и генерации 3D модели закладной крышки в системе Sprut ExPro [3].

Рисунок 5. Интерфейс базы знаний генерации 3D модели закладной крышки подшипника в системе Sprut ExPro

Интеллектуальная система полуавтоматического проектирования одноступенчатых редукторов

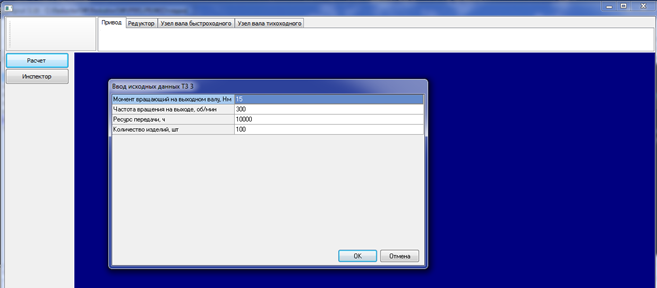

На рис.6 приведен интерфейс интеллектуальной системы полуавтоматического проектирования одноступенчатых редукторов [1]. Сверху в виде закладок представлена иерархия проектируемых изделий, соответствующая диаграмме классов на рис.2 (редуктор с узлами валов быстроходного и тихоходного). Интерфейс соответствует моменту диалогового ввода технического задания на проектирование привода, в состав которого входит редуктор.

Рисунок 6. Интерфейс интеллектуальной системы полуавтоматического проектирования одноступенчатого редуктора

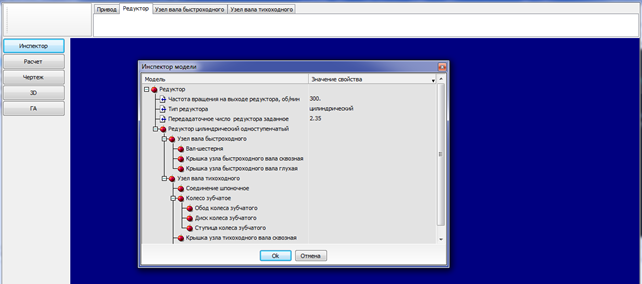

В результате расчета привода были определены основные параметры редуктора, которые мы видим с помощью инспектора модели на рис 7. Определен тип редуктора – цилиндрический и передаточное число – 2.35.

Рисунок 7. Параметры редуктора

На основе определённых выше параметров при нажатии на клавишу «Расчет» система производит полный расчет редуктора. При этом конструктору задаются вопросы для выбора свободных параметров, например вид зуба (прямой, косой, шевронный), материалы шестерни и колеса, термообработка этих материалов и т.п. Диалог производится в формате, аналогичном изображенному на рис.6. При этом проектировщику предлагается допустимый в конкретном случае набор вариантов ответа.

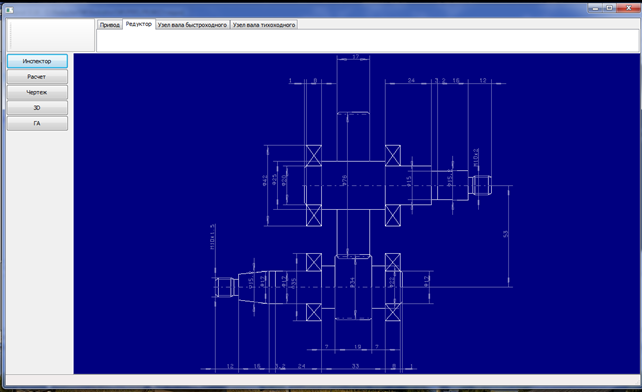

В результате автоматически формируется чертеж эскизного проекта редуктора, приведенный на рис.8.

Возможна оптимизация проекта вручную, за счет выбора свободных параметров, или автоматически за счет использования генетического алгоритма [1] при нажатии на клавишу ГА (рис.7). В качестве критерия оптимизации часто используется масса спроектированного редуктора.

Рисунок 8. Чертеж эскизного проекта редуктора, построенного системой

Рисунок 8. Чертеж эскизного проекта редуктора, построенного системой

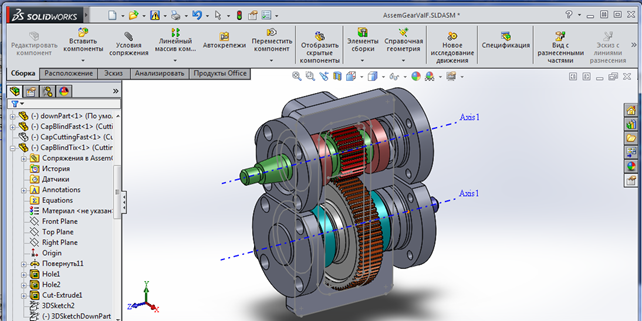

После завершения проектирования автоматически генерируется 3D модель изделия с использованием одной из CAD систем. В данном случае применяется система SolidWorks (рис.9). Эта система имеет возможности печати моделей на 3D принтерах, что позволяет изготовлять быстрые прототипы из пластика или металлов (при наличии соответствующих принтеров).

Рисунок 9. 3D модель редуктора автоматически сгенерированная системой

Заключение

Разработана методология создания интеллектуальных систем полуавтоматического проектирования и быстрого прототипирования изделий машиностроения. В методологии используются методы искусственного интеллекта, основанные на многоагентном подходе с применением для построения методов агентов продукционных баз знаний, способных генерировать 3D модели изделий.

На основе разработанной методологии создан демонстрационный прототип системы проектирования одноступенчатых цилиндрических редукторов, позволяющий за считанные минуты выполнять проектирование изделий.

Разработанная методология без использования труда профессиональных программистов может быть применена для различных случаев типового вариантного проектирования машиностроительных изделий.

Список литературы:

- Евгенев Г.Б. Интеллектуальные системы проектирования: учеб. пособие / Г. Б. Евгенев. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2012. 420с.

- Основы автоматизации технологических процессов и производств: учебное пособие: в 2 т./[Г.Б. Евгенев и др.]; под ред. Г.Б. Евгенева. – Москва : Издательство МГТУ им. Н.Э. Баумана, 2015. 441с.

- Евгенев Г.Б., Кокорев А.А., Примяшкин М.В. Метод генерации 3D моделей в продукционных базах знаний. Известия высших учебных заведений. Машиностроение. МГТУ им. Н.Э. Баумана, №4, 2015, с.38-48.[schema type=»book» name=»ИНТЕЛЛЕКТУАЛЬНЫЕ СИСТЕМЫ ПОЛУАВТОМАТИЧЕСКОГО ПРОЕКТИРОВАНИЯ И БЫСТРОГО ПРОТОТИПИРОВАНИЯ ИЗДЕЛИЙ МАШИНОСТРОЕНИЯ » description=»Целью настоящей работы является повышение производительности и качества типового вариантного проектирования изделий машиностроения. Для достижения этих целей используются методы искусственного интеллекта, основанные на многоагентном подходе. Результатом работы являются специализированные программные средства, обеспечивающие генерацию 3D моделей, которые могут быть использованы для формирования прототипов изделий с помощью 3D принтеров. Разработанная система позволяет на основе технического задания за несколько минут сгенерировать прототип одноступенчатого цилиндрического редуктора.» author=»Евгенев Георгий Борисович, Кокорев Александр Александрович, Пиримяшкин Михаил Валерьевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-02-02″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_26.09.15_10(18)» ebook=»yes» ]