Шум является одним из вредных производственных факторов, оказывающих негативное влияние на операторов [1, с.25]. Автором разработана программа расчета уровней звукового давления на ПЭВМ в среде «Excel» [4, с.65]. Расчет выполнен для производственного помещения резинооплеточного цеха АООТ « Московская чулочная фабрика им. Н.Э.Баумана», имеющего размеры: D´W´H (длина, ширина, высота цеха) =11,75´5,75´2,7 (м), в котором установлены 3 резинооплеточные машины типа ОРН-1 с габаритными размерами: длина lмах = 4,2 м; ширина l = 0,6 м; высота h = 1,8 м. Для определения уровней звукового давления на рабочих местах до акустической обработки помещения – L1, дБ, проводились замеры акустических характеристик в цехе согласно требованиям ГОСТ 12.1.028-80 с помощью аппаратуры фирмы Брюль и Къер (Дания): микрофон 4131, шумомер 2203, октавные фильтры 1613 при режиме работы веретен – 9000 об/мин.

Исходными данными для расчета являются:

L1 – уровни звукового давления на рабочих местах до акустической обработки помещения, дБ, Sопр = 12 м2 – площадь оконных и дверных проемов в цехе, Sогр = 229,6 м2 – площадь ограждающих поверхностей цеха, Sобл = 150 м2 – площадь звукопоглощающей облицовки стен и потолка, q = 0,044 шт/м2 – плотность установки станков, Nобщ – общее число станков в цехе, Nпр – число простаивающих станков (находящихся в капитальном ремонте или простаивающих по причине отсутствия сырья).

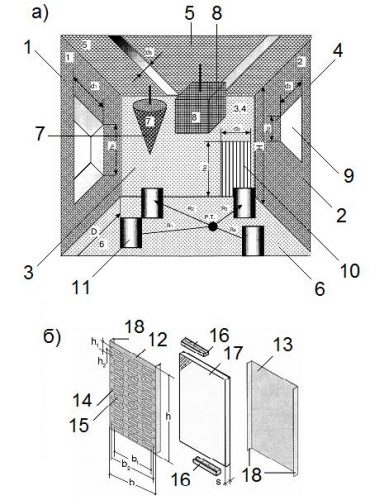

На рис.1 представлена схема акустической конструкции для снижения шума производственного помещения [2, с.17]. Она включает в себя каркас цеха (рис.1а), оконные 9 и дверные 10 проемы и акустические ограждения 1,2,3,4,5,6 в виде жестких и перфорированных стенок, между которыми расположен звукопоглощающий материал, а также штучные звукопоглотители 7 и 8, установленные над шумным оборудованием 11.

|

|

Рис.1. Схема акустической конструкции для снижения шума производственного помещения: а) – общий вид, б) — акустические шумопоглощающие панели. |

Оборудование 11 установлено на виброизолирующие опоры, а оконные проемы 9 содержат вакуумные звукоизолирующие стеклопакеты, при этом акустические ограждения выполнены в виде собранных в секции акустических шумопоглощающих панелей (рис.1б).

Акустические шумопоглощающие панели состоят из каркаса, который выполнен в виде параллелепипеда, образованного передней и задней 13 стенками панели, каждая из которых имеет П-образную форму, причем на передней стенке имеется щелевая перфорация 14 и 15, коэффициент перфорации которой принимается равным или более 0,25, а стенки панели фиксируются между собой вибродемпфирующими крышками 16, а в качестве звукопоглощающего материала звукопоглощающего элемента 17 используются плиты из минеральной ваты на базальтовой основе типа «Rockwool», или минеральной ваты типа «URSA». Боковые ребра 18 увеличивают жесткость ограждения в целом. Звуковая энергия от оборудования 11, находящегося в помещении, пройдя через перфорированную стенку 12 ограждений 1,2,3,4,5,6 попадает на слои звукопоглощающего материала 17 (который может быть как мягким, например из базальтового или стеклянного волокна, так и жестким, например камня-ракушечника). На рис.2 представлена схема конического штучного звукопоглотителя.

|

Рис.2. Конический штучный звукопоглотитель. |

Конический штучный звукопоглотитель [3, с.24] состоит из жесткого каркаса, образованного фланцами 1 и 2, стянутыми стяжкой 3 и прикрепленными к каркасу кольцами 4. Каркас подвешивается за крючья 4 на тросах либо непосредственно крепится к потолку производственного здания. Внутри каркаса расположен звукопоглощающий материал 6, обернутый сетчатой капроновой тканью 5 или стеклотканью. В некоторых случаях поверх стеклоткани 5 к каркасу может быть прикреплен просечно-вытяжной стальной лист (на чертеже не показан). К нижнему фланцу 2 каркаса прикреплена полусфера или часть сферы 7 также содержащая звукопоглощающий материал, обернутый сетчатой капроновой тканью или стеклотканью, причем заполнение звукопоглощающим материалом может быть как с воздушными полостями 8, расположенными на периферии полусферы, так и внутри ее в шахматном порядке по трем координатным плоскостям. Отношение высоты поглотителя к его диаметру H:D лежит в оптимальном интервале величин H:D = 2:1…2:0,5. Каркас 1 подвешивается за крючья 9. При подвешивании должны соблюдаться оптимальные соотношения размеров: b – от центра каркаса до точки подвеса к потолку и m – расстояние между осями соседних каркасов, причем отношение этих размеров должно находиться в оптимальном интервале величин: b:m = 1:1…4:1.

При проведении расчетов на ПЭВМ исследовалась возможность применения (конструктивного размещения) и эффективность снижения шума по вышеизложенному методу с помощью облицовочных звукопоглощающих конструкций (стены и потолки, колонны) раздельно или в совокупности со штучными звукопоглощающими конструкциями на примере производственного помещения АООТ « Московская чулочная фабрика им. Н.Э.Баумана». При расчете по ориентировочному методу (с учетом плотности установки оборудования q, шт/м2 ,) величины aобл и Aшт входят как составные части в величину площади DA дополнительного звукопоглощения в цехе. Для рассматриваемых условий размещения оконных и дверных проемов и оборудования (три станка модели ОРН-1) в цехе величина Sобл является постоянной и максимальной (технически достижимой). Была исследована возможность как раздельного применения в цехе этих конструкций, так и совместного. Работа проводилась в три этапа.

Первый этап исследования заключался в возможности применения в качестве средств снижения шума только облицовочных звукопоглощающих конструкций, т.е. без применения штучных подвесных звукопоглотителей (Nшт =0), причем при расчетах варьировались акустические характеристики (aобл) различных конструкций звукопоглощающих облицовок. Из результатов расчета можно сделать вывод о том, что при равных условиях размещения в цехе, наиболее эффективными являются облицовки из супертонкого стекловолокна: № 11 и № 25 (см.табл.4.14 [1,с.105]), при этом рассматриваемая акустическая конструкция имеет более высокую эффективность в широком спектре частот на 2…3 дБ.

Второй этап исследования заключался в возможности применения в качестве средств снижения шума только штучных подвесных звукопоглотителей, т.е. без применения облицовок (aобл =0), причем при расчетах варьировались как акустические параметры известных кубических и призматических штучных звукопоглотителей под № 1,9,13,17 (см.табл.4.15 [1, с.107]), так и их количество Nшт .

Анализируя результаты расчетов на ПЭВМ можно сделать вывод о том, что применение некоторых конструкций штучных звукопоглотителей в небольшом количестве еще не приводит к снижению шума в цехе, и наоборот чрезмерное их увеличение с какого-то числа (оптимума) уже не приводит к дальнейшему снижению шума. Так, например использование конструкции №17, в количестве Nшт = 6 – не приводит к снижению шума в цехе, а в количестве Nшт = 24 шт – приводит к снижению шума в полосе частот 250…8000 Гц на 4…6 дБ. Применение предлагаемой конструкции штучного звукопоглотителя приводит к снижению шума в широкой полосе частот на 6…8 дБ.

Третий этап исследования заключался в возможности применения в качестве средств снижения шума комбинированного варианта, т.е. совместного применения штучных подвесных звукопоглотителей и звукопоглощающих облицовок, причем при расчетах варьировались как акустические параметры штучных звукопоглотителей, так и их количество Nшт .

Анализируя результаты расчетов на ПЭВМ можно сделать вывод о том, что при использовании предлагаемых звукопоглощающих конструкций существенно снижается величина L2, причем при увеличении Nпр (уменьшении количества работающих станков в цехе) можно подобрать такое сочетание параметров облицовки и штучных поглотителей, что уровни звукового давления на рабочем месте будут соответствовать допустимым санитарно-гигиеническим нормам.

|

|

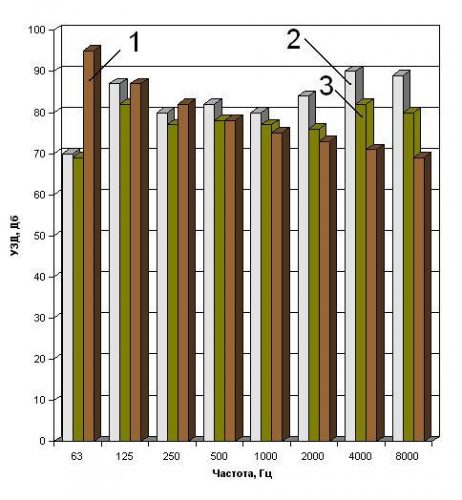

Рис.3. Уровни звукового давления, дБ, измеренные на рабочих местах исследуемого производственного помещения: 1 – санитарно-гигиенические нормативы, 2 – уровни звукового давления, дБ, акустически не обработанного помещения, 3 – уровни звукового давления, дБ, с использованием разработанных звукопоглощающих конструкций. |

На рис.3. приведены уровни звукового давления, измеренные на рабочих местах исследуемого в машинном эксперименте на ПЭВМ производственного помещения. Эффективность снижения шума с использованием разработанных звукопоглощающих конструкций составляет порядка 2…10 дБ в широком спектре частот. Экспериментальная проверка результатов расчета подтвердила регламентированную погрешность ориентировочного метода, которая находится в пределах 2 дБ.

Список литературы:

1.Сажин Б.С., Кочетов О.С. Снижение шума и вибраций в производстве: Теория, расчет, технические решения.– М., 2001.–319с.

- Кочетов О.С. Акустическая конструкция для производственных помещений. /Патент РФ № 2366785, Б.И. № 25 от 10.09.2009г.

3.Кочетов О.С. Конический штучный звукопоглотитель. /Патент РФ № 2282004, Б.И. №23 от 20.08.2006г.

4. Гетия И.Г., Леонтьева И.Н., Кочетов О.С. Звукоизолирующие ограждения для производственного оборудования // М.: МГУПИ, «Вестник МГУПИ», серия «Машиностроение», № 45, 2013. С.63-71.[schema type=»book» name=»ЗВУКОПОГЛОЩАЮЩИЕ КОНСТРУКЦИИ ДЛЯ СНИЖЕНИЯ ПРОИЗВОДСТВЕННОГО ШУМА» author=»Кочетов Олег Савельевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-06-15″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_ 30.12.2014_12(09)» ebook=»yes» ]