Безобжиговые стеновые изделия компрессионного формования – это прессованные цементно-минеральные композиты, изготавливаемые из цемента, минерального заполнителя песчаных фракций, воды, при необходимости корректирующих добавок с двухсторонним приложением прессующего усилия с последующим твердением в естественных условиях или в условиях тепловлажностной обработки. Примером таких изделий являются различные виды кирпича – рядовой, облицовочный, цокольный. Рядовой кирпич имеет серую окраску и гладкую поверхность. Лицевой кирпич имеет разнообразную цветовую гамму от светло-желтых до коричневых и темных тонов. Его лицевая поверхность может быть гладкая или рельефная, имитирующая природный камень. В настоящее время такие изделия широко применяются в строительстве одно- и многоэтажных зданий и уличных ограждений (колонны, заборы, беседки).

Особенностью прессованных цементно-минеральных композитов является относительно низкий расход цемента – 10-15 % и не высокий расход воды, который зависит от вида минерального заполнителя. Расход воды назначается сверх 100 % от массы сухих компонентов. Композиты изготавливаются из полусухих формовочных смесей – пресс-порошков, которые легко засыпаются в металлическую форму-матрицу и уплотняются при давлении 15-40 МПа с приложением прессующего усилия снизу и сверху смеси. Такой вид изготовления изделий называется компрессионным формованием [4, с. 185]. Отформованные изделия обладают достаточной распалубочной прочностью для транспортировки (не менее 1 МПа) и практически сразу направляются на твердение.

В качестве минерального заполнителя для безобжиговых изделий используют отсевы от дробления или распиловки горных пород с последующим их рассевом. Отсевы содержат песчаные фракции с крупностью зерен, как правило, менее 3,0-2,0 мм. Минеральный заполнитель должен иметь зерновой состав, обеспечивающий наиболее плотную упаковку зерен, что предопределяет более высокие прочностные свойства изделий [3, с. 28-32].

В настоящее время в качестве минерального заполнителя безобжигового кирпича предприятия в большинстве случаев используют известняк, травертин, известняк-ракушечник и др. Физико-механические свойства пород представлены в таблице 1.

Таблица 1.

Физико-механические свойства горных пород

| Название

горной породы |

Минерало-

гический состав породы |

Физико-механические свойства породы | |

| Средняя плотность,

кг/м3 |

Предел прочности

при сжатии, МПа |

||

| Известняк

плотный |

СаСО3

кальцит |

2000-2700 |

80-150 |

| Травертин

(известковый туф) |

СаСО3

кальцит |

1500-2400 |

20-56 |

| Известняк-ракушечник | СаСО3

кальцит |

900-2200 |

5-21 |

Применяемые заполнители характеризуются достаточно высокой средней плотностью, поэтому и изделия имеют высокую среднюю плотность. Кирпич стандартных размеров с пустотностью 26 % на основе плотного известняка при расходе цемента 12 % имеет среднюю плотность 1600 кг/м3 и массу около 3,10 кг. Кирпич с пустотностью 24 % на основе травертина при расходе цемента 12 % имеет среднюю плотность 1675 кг/м3 и массу 2,40 кг. По средней плотности такой кирпич в соответствии с нормативными требованиями имеет класс 2,0 и группу по теплотехническим характеристикам – малоэффективный (обыкновенный) [1, с. 7-8]. Государственного стандарта на безобжиговый кирпич в настоящее время не существует. Предприятия выпускают кирпич в соответствии с техническими условиями, которые сами и разрабатывают для своих сырьевых материалов и технологий.

Актуальной задачей в области безобжиговых стеновых изделий является получение изделий с более высокой группой по теплотехническим характеристикам. Понижение класса по средней плотности позволит повысить группу изделий по теплотехническим характеристикам от малоэффективных к условно-эффективным, эффективным, повышенной эффективности и высокой эффективности.

Решение поставленной задачи осуществимо при использовании новых видов минерального заполнителя. Альтернативой плотным заполнителям являются пористые заполнители. Рассматривая сырьевую базу юга России следует обратить внимание на горные опал-кристобалитовые породы осадочного происхождения – опоки [5, с. 50-51]. Опоки – легкие тонкопористые камневидные породы, не размокаемые в воде, обладающие широким диапазоном ценных свойств. Окраска опок от светло-желтой до темно-серой. Структура пород микропористая, тонкодисперсная. Пористость достигает 55 % (обычно 30-40 %). Средняя плотность их составляет от 1100 до 1600 кг/м3. Прочность нормальных разностей – от 5 до 20 МПа, а крепких кремнеподобных – до 150 МПа. Опоки – это многокомпонентные системы, для которых важной характеристикой является наличие микрозернистого глобулярного опал-кристобалитового кремнезема (SiO2). Общее содержание кремнезема в опоках составляет в среднем 68-78 %, а в запесоченных и окремнелых разностях его количество может возрастать до 85-90 %. В Южном федеральном округе основные выходы кремнистых пород выявлены в правобережной части Нижнего Дона, Предкавказья, прибрежных районах Черного моря и т.д. На Дону обнаружено более 200 месторождений опок. Наиболее крупные месторождения – Журавское, Степан-Разинское, Каменоломненское, Калитвенское, Несветайское, Орешкин лог, Шахтинское и др. Наибольшее распространение на территории России кремнистые породы имеют в районах Поволжья и Дона, Западной Сибири, на Северном Кавказе, в центральных и западных областях Европейской части России, Ленинградской области, Дальнем Востоке, Кольском полуострове и на Камчатке. Россия располагает крупнейшей сырьевой базой кремнистых пород. Разведанные запасы кремнистых пород составляют миллиарды тонн, большую часть из которых составляют опоки [2, с. 36-39].

Рассматривая опоки как сырье для производства безобжиговых стеновых изделий, нами были проведены экспериментальные исследования по подбору состава безобжиговых композитов компрессионного формования на основе опок и оценки их свойств. Для детальных исследований нами были выбраны опоки Нагольновского (карбонатная опока), Авило-Федоровского и Таскалинского месторождений имеющие различную среднею плотность, которая у опоки Нагольновского месторождения составляет 1650 кг/м3, у опоки Авило-Федоровского месторождения – 1300 кг/м3, а у опоки Таскалинского месторождения – 1120 кг/м3. На основе данных опок были отформованы композиты при удельном давлении прессования 30 МПа, в которых расход портландцемента марки М400 составлял 15 % по массе, расход опоки – 85 % по массе, а расход воды соответствовал оптимальному. Оптимальный расход воды устанавливался по максимальному значению средней плотности прессовок и готовых изделий с учетом минимальных значений водопоглощения по массе. Он составил в композитах с опокой Нагольновского месторождения – 12 %, с опокой Авило-Федоровского месторождения – 19 %, а с опокой Таскалинского месторождения – 31 %. Это сверх 100 % сухой смеси по массе. Высокая формовочная влажность пресс-порошков на основе опок объясняется их высокой микропористостью и низкой средней плотностью опоки. Эффективный радиус пор у опок, как правило, меньше 10-9 м. Отформованные композиты твердели в условиях тепловлажностной обработки при температуре изотермической выдержки 85 0С по режиму (2+6+2) ч.

После твердения проводились испытания образцов по определению физико-механических свойств. Частичные результаты испытаний представлены в таблице 2.

Таблица 2.

Физико-механические свойства безобжиговых композитов на основе опок

| Месторождение опоки | Средняя плотность опоки

в куске, кг/м3 |

Физико-механические свойства композитов | ||

| Средняя плотность в сухом

состоянии, кг/м3 |

Предел прочности при сжатии в сухом

состоянии, МПа |

Водопогло-

щение по массе, % |

||

| Нагольновское | 1650 | 1680 | 45 | 25 |

| Авило-Федоровское |

1300 |

1360 |

30 |

29 |

| Таскалинское | 1120 | 1210 | 34 | 46 |

Анализ результатов показывает, что более высокая средняя плотность закономерно наблюдается в композитах с опокой Нагольновского месторождения –1680 кг/м3, а самая низкая – в композитах с опокой Таскалинского месторождения – 1210 кг/м3. Более низкое водопоглощение по массе наблюдается в композитах с опокой Нагольновского месторождения – 25 %, а самое высокое в композитах с опокой Таскалинского месторождения – 46 %. Предел прочности композитов при сжатии в сухом состоянии для всех трех опок не менее 30 МПа, что достаточно для стеновых изделий. Как видно из результатов испытаний, с уменьшением средней плотности опоки в куске снижается средняя плотность композитов и как следствие увеличивается их пористость и водопоглощение. Для рядовых стеновых изделий, защищенных лицевой кладкой, определяющими свойствами являются средняя плотность и предел прочности при сжатии, а водопоглощение по массе можно не принимать во внимание.

Высокая прочность композитов позволяет изготавливать пустотелые изделия. Если на основе рассматриваемых опок изготавливать стеновые изделия с пустотностью 50 %, то средняя плотность на опоке Нагольновского месторождения составит 840 кг/м3, на опоке Авило-Федоровского месторождения – 680 кг/м3, а на опоке Таскалинского месторождения – 605 кг/м3. По средней плотности изделия на опоке Нагольновского месторождения имеют группу по теплотехническим характеристикам повышенной эффективности, а изделия на опоках Авило-Федоровского и Таскалинского месторождений – группу высокой эффективности [1, с.7-8]. Таким образом, чем меньше средняя плотность опоки в куске, тем выше группа изделий по теплотехническим характеристикам.

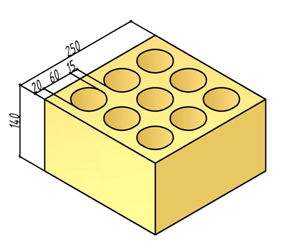

Применение опок со средней плотностью в куске от 1100 до 1600 кг/м3 в качестве минерального заполнителя безобжиговых композитов позволяет повысить группу стеновых изделий по теплотехническим характеристикам и получать изделия повышенной эффективности и высокой эффективности. Это подтверждает высокую перспективность использования опок для безобжиговых стеновых изделий компрессионного формования. Наиболее перспективным видом изделий с технологической точки зрения, физико-технических свойств и особенностей применения может быть пустотелый блок с размерами 250 ´250 ´140 мм со сквозными круглыми пустотами (рис. 1).

Рис. 1. Стеновой пустотелый блок компрессионного формования

Список литературы:

- ГОСТ 530-2012 Кирпич и камень керамические. Общие технические условия. – М.: Издательство стандартов, 2013. – 39 с.

- Котляр В.Д. Классификация кремнистых опоковидных пород как сырья для производства стеновой керамики // Строительные материалы. — 2009. – № 3.

- Котляр В.Д. Особенности прессования керамических порошков на основе опок при производстве стеновой керамики // Строительные материалы. – 2009. – № 12.

- Попильский Р.Я., Кондрашев Ф.В. Прессование керамических порошков.- Изд-во «Металлургия», 1968. – 272 с.

- Талпа Б.В. Новые виды минерального сырья на юге России / Б.В. Талпа, Н.И. Бойко, В.Д. Котляр // Известия Вузов, Сев.-Кав. регион, Естеств. науки. — 1995.- № 2.[schema type=»book» name=»БЕЗОБЖИГОВЫЕ СТЕНОВЫЕ ИЗДЕЛИЯ КОМПРЕССИОННОГО ФОРМОВАНИЯ НА ОСНОВЕ ОПОК» description=»Получение безобжиговых стеновых изделий компрессионного формования с более высокой группой по теплотехническим характеристикам обеспечивается использованием нового вида минерального заполнителя — опал-кристобалитовых пород осадочного происхождения – опок. С уменьшением средней плотности опок в куске, повышается группа стеновых изделий по теплотехническим характеристикам и можно получать изделия повышенной эффективности и высокой эффективности. Наиболее перспективным видом изделий может быть пустотелый блок со сквозными круглыми пустотами.» author=»Курилова Светлана Николаевна, Котляр Владимир Дмитриевич» publisher=»БАСАРАНОВИЧ ЕКАТЕРИНА» pubdate=»2017-03-28″ edition=»ЕВРАЗИЙСКИЙ СОЮЗ УЧЕНЫХ_30.04.2015_04(13)» ebook=»yes» ]